По сути, вопрос заглушек для концевых изделий на заводах часто решается поверхностно. Кажется, это простая деталь, не несущая особого веса. Но опыт показывает, что это может быть критическим моментом, влияющим на всю цепочку производства. Несколько лет я провел, работая с различными предприятиями, и могу с уверенностью сказать – проблему с заглушками нужно видеть комплексно, а не как отдельный технический вопрос. Часто это банальный выбор материала или неверное проектирование, но последствия могут быть весьма неприятными – от простого увеличения брака до дорогостоящих простоев.

Начнем с базового – что же это такое? Концевая заглушка – это, как правило, деталь, используемая для закрытия конца трубы, шланга, желоба или другого протяженного элемента. Ее задача – предотвратить вытекание содержимого, защитить внутренние компоненты от загрязнений, а иногда и обеспечить дополнительную механическую прочность. Но ее функции не ограничиваются этим. Заглушки могут быть нужны для обеспечения герметичности соединений, предотвращения попадания влаги или пыли, а в некоторых случаях – для стабилизации конструкции.

Сама по себе деталь простая, но выбор ее типа и материала определяет ее функциональность и долговечность. Встречаются варианты из пластика, металла, резины. И каждый материал имеет свои преимущества и недостатки. Например, пластик – это легкость, низкая стоимость, но меньшая износостойкость. Металл – прочность, термостойкость, но больший вес и стоимость. Резина – эластичность, упругость, но подверженность деформации под воздействием внешних факторов. Важно понимать, что выбор материала – это компромисс между различными требованиями, и он должен основываться на конкретных условиях эксплуатации.

Чаще всего я вижу ошибки именно на этапе проектирования. Многие инженеры не учитывают достаточную стойкость заглушки к внешним воздействиям – температуре, давлению, химическим веществам. Просто заказать готовую деталь, не продумав конструкцию, – это прямой путь к проблемам. Неправильный диаметр, недостаточная толщина стенок, отсутствие уплотнителей – все это может привести к утечкам, поломкам и, как следствие, к остановке производства.

Еще одна распространенная ошибка – неверный выбор материала. Например, использование дешевого полимера, который не выдерживает воздействие агрессивной среды. Это может привести к разрушению заглушки, попаданию загрязнений в систему и необходимости дорогостоящего ремонта. Возьмем, к примеру, производство пищевых продуктов. Здесь требования к материалам очень высоки – они должны быть нетоксичными, устойчивыми к воздействию кислот и щелочей. Использование неподходящего материала – это не только риск для здоровья людей, но и финансовые потери.

Однажды мы работали с заводом, производящим химическое оборудование. Они использовали заглушки из нержавеющей стали для закрытия концов реакторов. Проблема была в том, что геометрия заглушек была неточной – допустимые отклонения превышали нормы. В итоге, заглушки плохо прилегали к корпусу реактора, что приводило к утечкам и повреждению оборудования. Пришлось переделывать всю партию, что вызвало серьезные задержки в производстве. Оказалось, проблема была не в качестве стали, а в несоблюдении требований к точности изготовления.

Как мы это исправили? Мы провели аудит производственного процесса, выявили причины отклонений и внедрили контроль качества на каждом этапе изготовления. Также мы предложили заводу использовать более точное оборудование для обработки металла и более строгие методы контроля геометрии. Конечно, это потребовало дополнительных инвестиций, но в конечном итоге принесло ощутимую экономию за счет снижения брака и увеличения производительности.

Часто проблема не в самой заглушке, а в ее соединении с корпусом. Неправильно подобранный или поврежденный уплотнитель может привести к утечкам, даже если сама заглушка идеально подходит по размеру. Существует множество типов уплотнительных элементов – прокладки, сальники, уплотнительные кольца из различных материалов. Выбор уплотнителя зависит от условий эксплуатации – температуры, давления, наличия агрессивных сред. Например, для работы в условиях высоких температур и давления используют специальные термостойкие уплотнители, а для работы в агрессивных средах – уплотнители из химически стойких материалов. Это – нюанс, который не стоит упускать.

В заключение хочу сказать, что заглушки для концевых изделий на заводах – это не просто деталь, это часть сложной системы, и к ее выбору и изготовлению нужно подходить ответственно. Не стоит экономить на качестве материалов и на контроле качества. Важно учитывать все факторы – условия эксплуатации, требования к герметичности, механической прочности и химической стойкости. И, конечно, нужно привлекать квалифицированных специалистов для проектирования и изготовления. Иногда, профилактика – лучшее лечение, и небольшие инвестиции в качественное проектирование могут сэкономить много денег и времени в будущем.

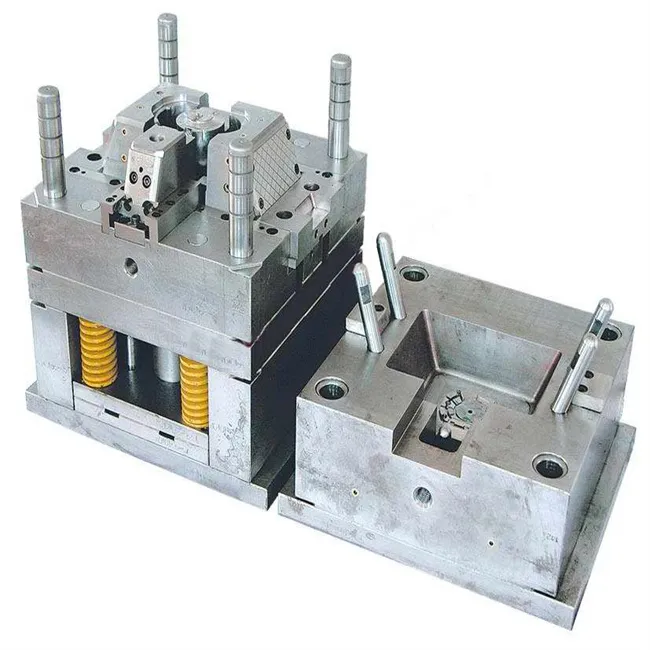

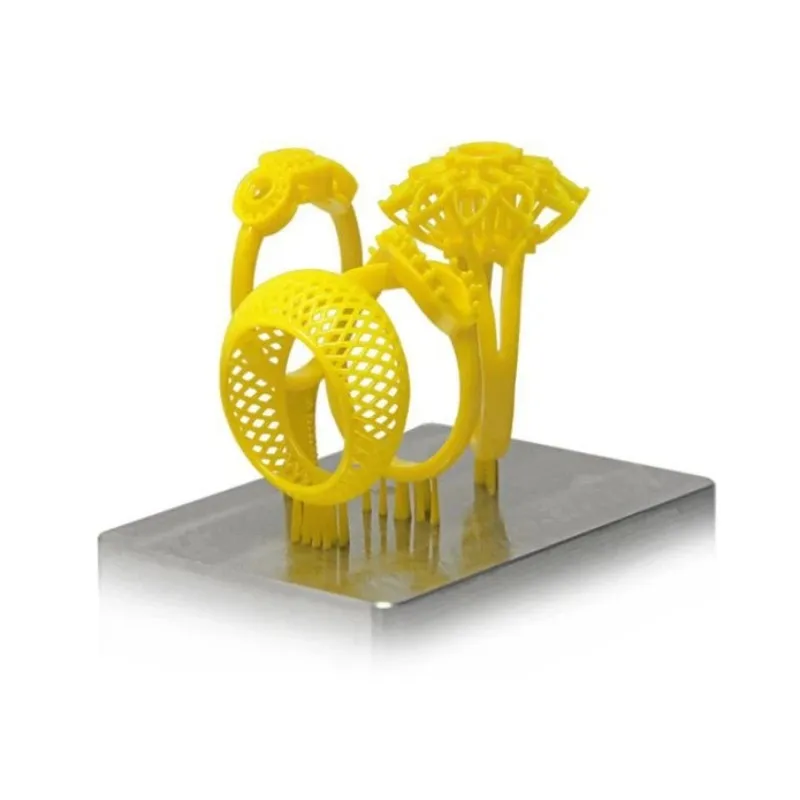

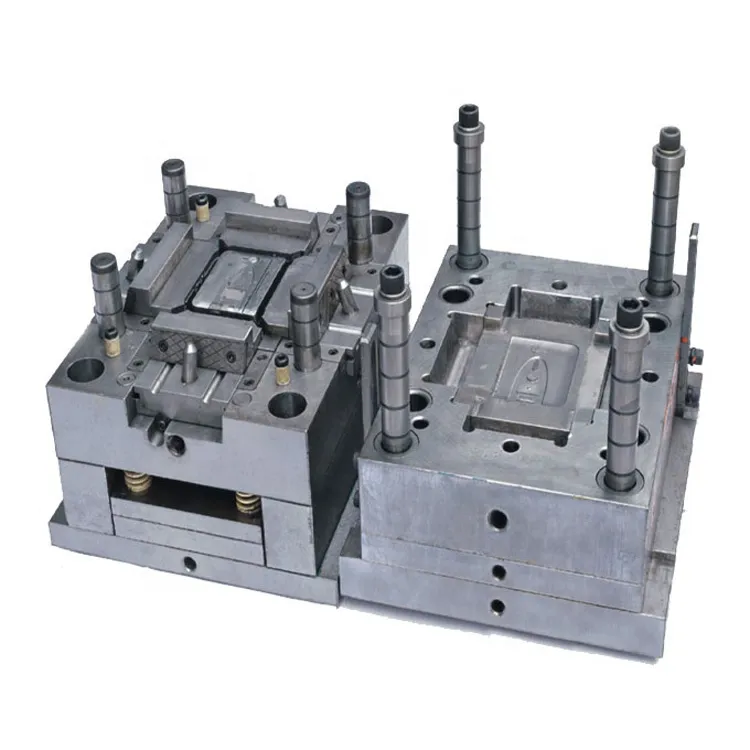

В компании Xiamen Neway Rubber & Plastic Products Co., Ltd. (https://www.newayco.ru) мы специализируемся на производстве нестандартных пластиковых деталей, включая концевые заглушки, и готовы предложить вам оптимальное решение для ваших задач. Мы имеем полную цепочку поставок и производства от R&D, быстрых прототипов, проектирования пресс-форм, изготовления пресс-форм, производства компонентов, сборки, упаковки и проверки до экспорта. Сотрудничество с нами позволит улучшить дизайн, качество и подгонку всех отдельных деталей, что в конечном итоге положительно скажется на эффективности вашего производства.