Что приходит в голову, когда слышишь фразу 'Китайские резиновые изделия заводы'? Большинство – это огромные фабрики, производящие дешёвые копии западных продуктов. И это, конечно, частично правда. Но реальность гораздо сложнее. За последние годы китайские производители значительно выросли, и качество продукции, ассортимент и гибкость стали на порядок выше. Я работал с ними уже более десяти лет, и за это время увидел не одно изменение. Нужно понимать, что понятие 'завод' в Китае может сильно отличаться от европейского или американского. Часто это целые кластеры предприятий, работающих в одной сфере, с разной степенью специализации и, соответственно, качества.

Сейчас наблюдается несколько заметных тенденций. Во-первых, всё больше китайских производителей резиновых изделий переходят от массового производства к изготовлению сложных, кастомизированных деталей. Это связано с ростом спроса на специализированные компоненты в автомобильной промышленности, электронике и медицине. Во-вторых, растет внимание к экологичности и безопасности материалов. Это напрямую связано с ужесточением экологических норм и требованиями международных стандартов. И, конечно, высокая конкуренция заставляет постоянно искать способы снижения себестоимости, что, в свою очередь, влияет на выбор материалов и технологических решений. Особенно остро стоит вопрос контроля качества – где-то он на уровне 'достаточно хорошо', а где-то требует пристального внимания и постоянного мониторинга.

Сертификаты ISO и другие стандарты, безусловно, важны, но они не гарантируют абсолютного качества. Особенно при работе с китайскими поставщиками. Поэтому я всегда начинаю с тщательной проверки производственных процессов, посещения цеха, оценки квалификации персонала. Важно понимать, что китайские инженеры и технолог часто очень талантливы и могут предложить интересные решения, но без должного контроля могут допустить ошибки. Один случай, который я запомнил: заказ на изготовление уплотнителя для промышленного оборудования. Первая партия была отклонена из-за незначительной деформации. Оказалось, что оператор пресса не соблюдал температурный режим, что приводило к неравномерному сжатию резины. Простое изменение процесса исправило ситуацию. Это не всегда очевидно, и требует постоянной бдительности.

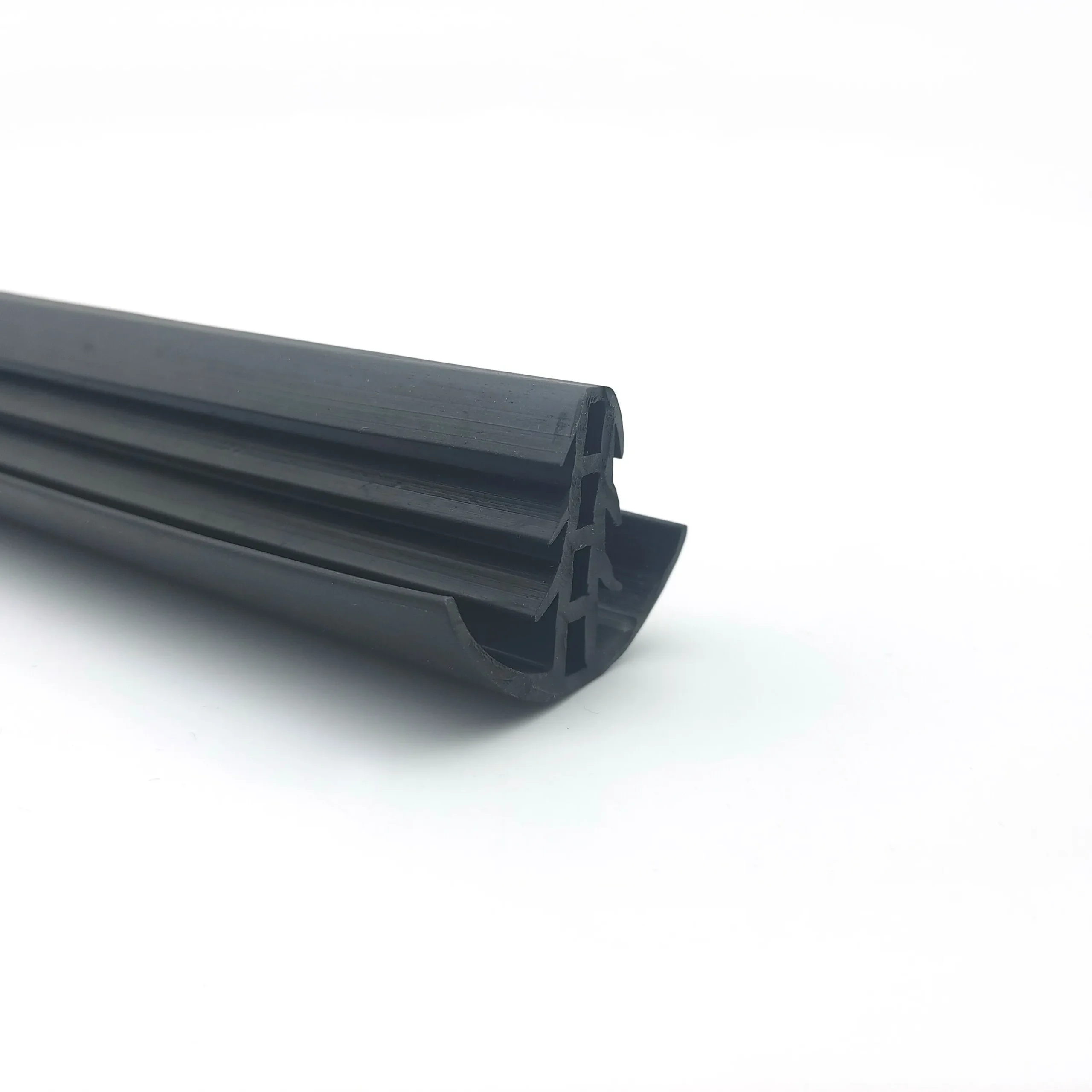

Если говорить о материалах, то традиционно используются натуральный каучук, синтетические каучуки (SBR, EPDM, NBR) и силиконовые резиновые смеси. Однако, сейчас все большее распространение получают термопластичные эластомеры (TPE) и термореактивные эластомеры (FKM). TPE предлагают хорошую гибкость и перерабатываемость, что делает их привлекательными для производства сложных форм. FKM, с другой стороны, обладает превосходной устойчивостью к высоким температурам и агрессивным средам, что необходимо в определенных отраслях. Но выбор материала – это всегда компромисс между ценой, эксплуатационными характеристиками и требованиями конкретного приложения.

Силикон – это отдельная история. Благодаря своей универсальности и высокой термостойкости, производство силиконовых резиновых изделий в Китае уверенно растет. Они используются в медицине (трубки, импланты), пищевой промышленности (уплотнители, шланги), автомобильной промышленности (уплотнители, прокладки) и многих других областях. Силикон – это, конечно, дороже, чем другие виды резины, но в некоторых случаях это оправдывается долговечностью и надежностью.

Однажды мы столкнулись с неудачным проектом – заказ на изготовление резиновых роликов для конвейерной системы. Материал был выбран по низкой цене, но оказался недостаточно устойчивым к износу. Ролики быстро износились, что привело к остановке производства. Этот случай показал, что нельзя экономить на материалах, если это может негативно повлиять на надежность оборудования. Но есть и успешные примеры. Например, мы разработали и изготовили специальный уплотнитель для насоса, работающего в агрессивной среде. Материал был выбран после длительных испытаний, а конструкция оптимизирована с помощью 3D-моделирования. Уплотнитель прослужил более двух лет без замены, что принесло нашим клиентам значительную экономию.

Компания Xiamen Neway Rubber & Plastic Products Co., Ltd. (https://www.newayco.ru) – один из тех немногих китайских производителей резиновых изделий, кто предлагает комплексный подход – от проектирования до производства и логистики. Они имеют опыт работы с различными материалами и технологиями, а также строго контролируют качество продукции. Я сотрудничал с ними по нескольким проектам, и всегда был доволен результатом. Их сильная сторона – это гибкость и готовность адаптироваться к потребностям клиента. У них есть собственные производственные мощности и команда опытных инженеров, что позволяет им решать даже самые сложные задачи.

Я уверен, что китайский рынок резиновых изделий будет продолжать расти и развиваться. Технологии становятся все более сложными, требования к качеству – выше, а конкуренция – ожесточеннее. Производители, которые смогут предложить инновационные решения, высокое качество и гибкие условия сотрудничества, будут иметь наибольшие шансы на успех. И хотя некоторые стереотипы о китайском производстве до сих пор существуют, реальность гораздо интереснее и перспективнее. Нужно просто понимать, как работает этот рынок, и уметь правильно выбирать партнеров.