Ну что я могу сказать про производителей каучуковых крышек? На первый взгляд, всё просто: заказать, получить, использовать. Но когда дело доходит до реальной работы, сразу вырисовывается куча нюансов, которые обычно обходят стороной. Много лет я занимаюсь этой сферой, и могу с уверенностью сказать, что качество уплотнителей – это не просто 'хорошо или плохо', это вопрос надежности всего механизма. Иногда кажется, что проще купить что-то готовое, но часто это приводит к проблемам – неправильный размер, неоптимальный материал, плохая адгезия… Что в итоге – поломка, переделка, потеря времени и денег. Не всегда очевидно, какие факторы нужно учитывать при выборе поставщика. Поэтому хочу поделиться некоторыми мыслями и опытом, как оно есть.

Самая распространенная проблема – это несоответствие размеров. Да, это кажется очевидным, но даже при наличии чертежей ошибки случаются. Причина в разных системах координат, неверной интерпретации спецификаций, или просто в человеческом факторе. Я видел случаи, когда клиенты получали крышки с отклонениями в несколько миллиметров, что приводило к полной остановке производства. Это, знаете, неприятно. Еще одна проблема – выбор материала. Каучук – это не просто 'резина'. Существуют разные типы каучуков: натуральный, синтетический, силиконовый, фторкаучук… Каждый имеет свои свойства и подходит для определенных условий эксплуатации. Неправильный выбор материала может привести к быстрому износу уплотнения, его деформации, или даже к вытеканию вещества, которое нужно герметизировать. Например, с фторкаучуком (FKM) работать сложнее, он дороже, но в агрессивных средах – бесценен. И это не просто теоретические рассуждения, мы много раз сталкивались с этим на практике.

Выбор материала крышки напрямую зависит от условий работы. Если нужно обеспечить стойкость к маслам, бензину, растворителям, то, очевидно, потребуется фторкаучук. В пищевой промышленности часто используют силикон – он химически инертен, термостойкий и обладает хорошей эластичностью. Для работы в экстремальных температурных диапазонах – специальные термостойкие каучуки, иногда с добавлением керамических наполнителей. При выборе материала стоит также учитывать долговечность и стоимость. Не всегда самый дорогой материал – самый лучший.

Гарантия качества – это очень важный фактор. Хороший производитель каучуковых изделий всегда предоставляет гарантию на свою продукцию. И желательно, чтобы гарантия была подкреплена сертификатами соответствия. Это подтверждает, что продукция соответствует требованиям безопасности и качества. Также стоит обратить внимание на репутацию компании. Почитайте отзывы, пообщайтесь с другими клиентами.

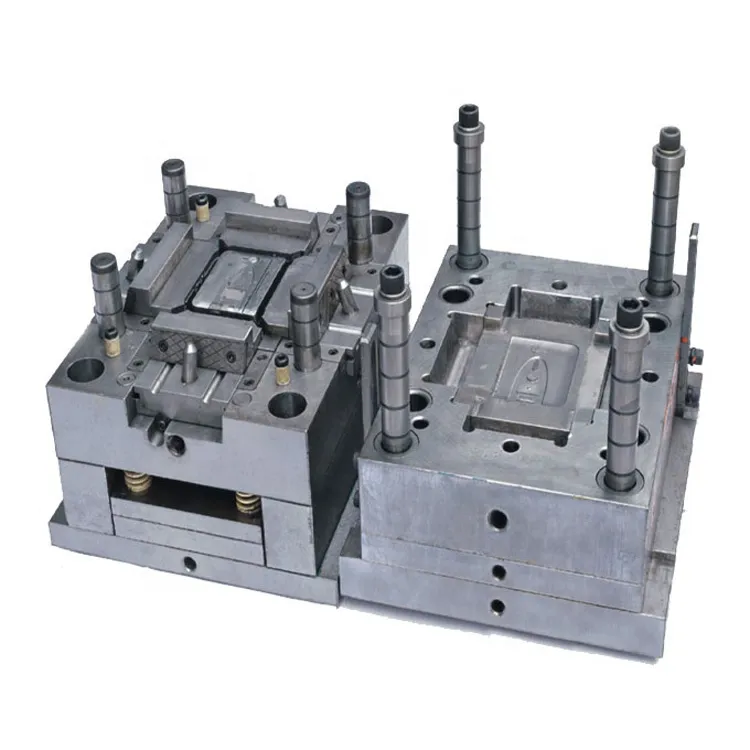

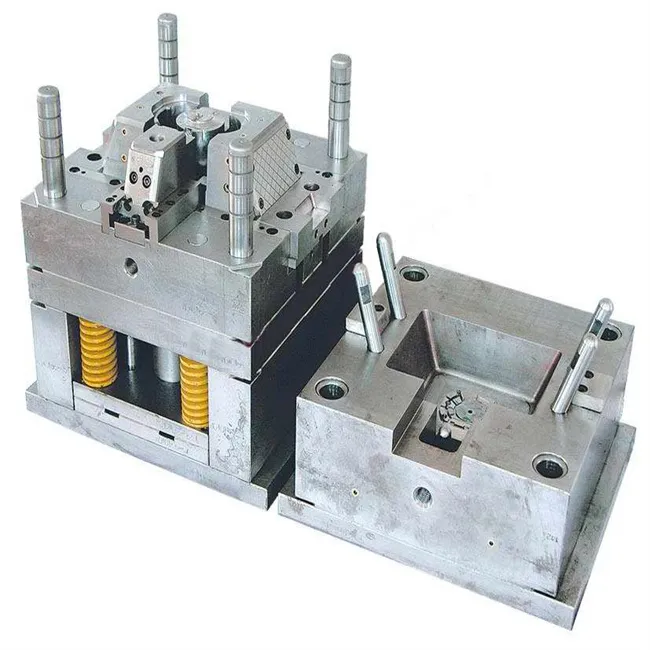

Процесс производства каучуковых крышек достаточно сложный и многоэтапный. Он начинается с разработки проекта, создания 3D-модели и чертежей. Затем производится изготовление пресс-форм. Это, пожалуй, самый дорогостоящий этап. После изготовления пресс-форм начинается процесс литья под давлением или экструзии. Затем крышки проходят контроль качества и упаковку. Каждая из этих стадий требует высокой квалификации специалистов и использования современного оборудования. Важно понимать, что экономия на этих этапах может привести к серьезным проблемам в будущем.

Контроль качества – это не просто проверка готовой продукции. Он должен осуществляться на каждом этапе производства. Например, при литье под давлением контролируется температура, давление, время охлаждения. После изготовления пресс-форм проверяются размеры и геометрия. Это позволяет выявить и устранить дефекты на ранней стадии, что значительно снижает риск брака.

Использование 3D-моделирования – это уже стандарт в современном производстве уплотнителей. Это позволяет визуализировать продукт, проверить его соответствие требованиям, выявить возможные дефекты на этапе проектирования. Это также сокращает время и стоимость разработки.

У нас, как и у многих других производителей резиновых изделий, были свои ошибки. Например, однажды мы сделали большую партию крышек для автомобильной промышленности, используя дешевый каучук. В результате, крышки быстро деформировались и пришли в негодность. Позже мы поняли, что использовали не тот материал, который был рекомендован клиентом. Этот опыт научил нас быть более внимательными к требованиям заказчиков и выбирать правильные материалы. Еще одна ошибка – недооценка важности контроля качества на этапе производства. Мы экономили на контроле качества, что привело к увеличению количества брака.

Помните, что экономия должна быть разумной. Не стоит экономить на материалах, оборудовании и квалификации специалистов. Лучше потратить немного больше на начальном этапе, чем потом переделывать всю партию.

Если вы ищете каучуковый крышка производитель, обратите внимание на следующие факторы: опыт работы, наличие сертификатов, используемые материалы, производственное оборудование, контроль качества, гарантия. И самое главное – репутацию компании. Не стесняйтесь задавать вопросы, просить примеры работ, просматривать отзывы. Помните, что выбор поставщика – это инвестиция в будущее вашего производства.

Я бы посоветовал начинать с небольших заказов, чтобы проверить качество продукции и уровень сервиса. Также стоит посетить производственные мощности, чтобы увидеть все своими глазами. Не бойтесь задавать вопросы, просить демонстрации. Надежный партнер должен быть готов ответить на все ваши вопросы и предоставить всю необходимую информацию.

В заключение, хочу сказать, что выбор производителя резиновых изделий – это ответственный процесс. Не стоит экономить на качестве, ведь это может привести к серьезным проблемам в будущем. Ищите надежного партнера, который сможет предложить вам качественную продукцию по разумной цене.