Давайте начистоту. Когда я слышу термин каучуковая крышка завод, в голове сразу всплывают картинки огромных цехов, автоматизированных линий и каких-то невероятных объемов. На деле же, как обычно, все гораздо сложнее. Мы как-то часто недооцениваем тонкости именно производственного процесса, забывая о том, что за простой, казалось бы, деталью стоит целая куча инженерных решений и технологических хитростей. Иногда, просто понимание, какие ошибки могут привести к браку, может сэкономить кучу времени и денег.

Первое, с чего начинается любое производство – это выбор материала. Тут сразу возникают вопросы: какой именно каучук подходит для конкретной задачи? Нужен ли нам натуральный, синтетический, EPDM, силиконовый? Каждый тип имеет свои характеристики: устойчивость к температурам, химическая стойкость, эластичность… Это не просто выбор 'того, что дешевле'. Это серьезная инженерная задача, требующая глубокого понимания свойств материала и условий эксплуатации готового изделия. Мы вот однажды заказали партию каучуковых крышек из не совсем подходящего состава – не выдержали температурный режим и начали деформироваться. Был очень неприятный опыт, который научил нас тщательно анализировать технические характеристики перед заказом.

Важным аспектом является и поставщик сырья. Не стоит экономить на качестве. Мы работаем с несколькими поставщиками, тщательно проверяя сертификаты и проводя собственные испытания. Некоторые производители пытаются сэкономить, предлагая 'каучук по сниженной цене', но потом выясняется, что он не соответствует заявленным характеристикам. Стоит потратить немного больше времени на поиск надежного поставщика, чем потом разбираться с браком.

Зачастую, возникают сложности с соответствием требованиям различных стандартов. Например, ГОСТ, DIN, ISO. Даже если поставщик утверждает, что каучук соответствует определенному стандарту, важно это проверить. Могут быть расхождения в интерпретации требований, или просто недобросовестные поставщики. В конечном итоге, это может привести к проблемам при сертификации готовой продукции и даже к ее отзыву с рынка. Наша компания постоянно работает над улучшением контроля качества, включая проверку соответствия материалов требованиям стандартов.

Кроме того, важно учитывать маркировку материала. Она должна быть четкой и полной, содержать информацию о составе, производителе, дате производства. Отсутствие или неполная маркировка – повод для отказа в приемке партии сырья.

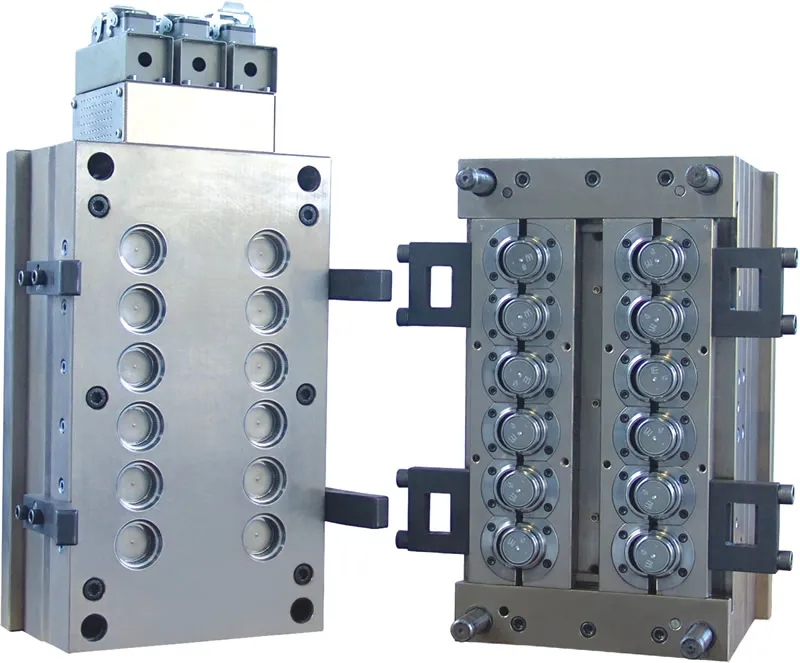

После выбора материала наступает очередь выбора технологии производства. Существует несколько основных способов изготовления каучуковых крышек: литье под давлением, литье под атмосферным давлением, экструзия, прессование. Каждый способ имеет свои преимущества и недостатки, и выбор зависит от объема производства, требуемой точности и сложности формы. Например, для больших партий крышек сложной формы лучше использовать литье под давлением, а для небольших партий - экструзию.

Мы в своей компании используем несколько технологий, в зависимости от специфики заказа. Литье под давлением – это, конечно, самый распространенный способ, но он не всегда подходит для всех типов крышек. Например, если требуется крышка с внутренним сложным узором, то лучше использовать экструзию или прессование.

Литье под давлением – это сложный процесс, требующий высокой квалификации операторов и постоянного контроля параметров. Важно правильно подобрать температуру и давление, чтобы избежать дефектов, таких как пористость, трещины, деформации. Кроме того, необходимо учитывать особенности формы детали и правильно настроить пресс-форму.

Однажды у нас возникли проблемы с деформацией каучуковых крышек при литье под давлением. Оказалось, что пресс-форма была неправильно настроена, и давление распределялось неравномерно. После корректировки параметров пресс-формы проблема была решена. Этот случай показал нам, насколько важно тщательно контролировать все этапы процесса производства.

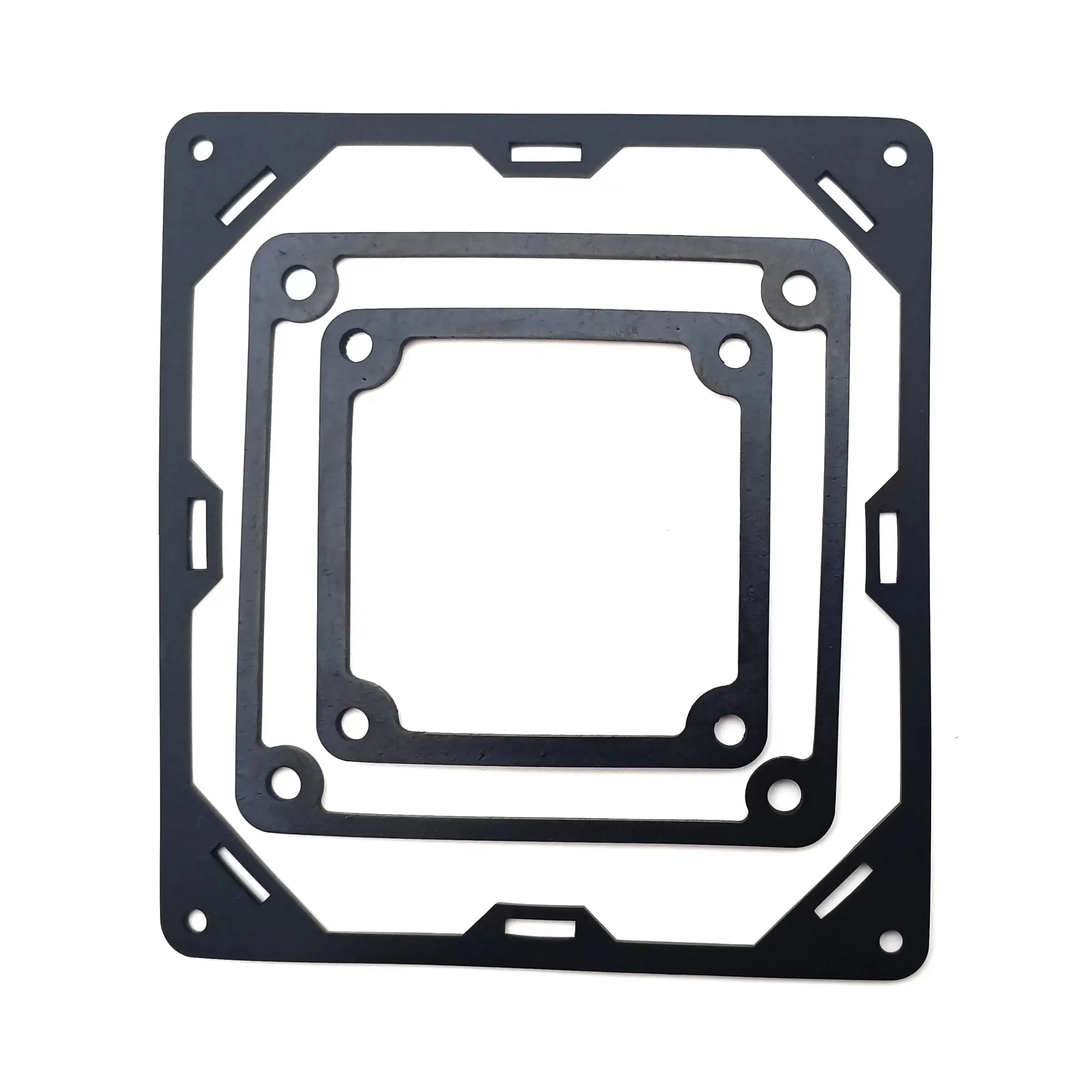

Контроль качества – это неотъемлемая часть любого производства. На каждом этапе процесса необходимо проводить контроль качества, чтобы выявить дефекты на ранней стадии и избежать брака. Контроль качества включает в себя визуальный осмотр, измерение размеров, проверку механических свойств.

Мы используем различные методы контроля качества, в том числе автоматизированные системы контроля. Это позволяет нам выявлять дефекты более точно и быстро. Кроме того, мы проводим собственные испытания каучуковых крышек в различных условиях эксплуатации, чтобы убедиться в их надежности и долговечности. Например, мы проводим испытания на устойчивость к высоким температурам, химическую стойкость, износостойкость.

Сейчас все чаще используют неразрушающие методы контроля, такие как ультразвуковой контроль, рентгеновский контроль. Они позволяют выявить дефекты внутри детали, не повреждая ее. Это особенно важно для сложных изделий, где традиционные методы контроля могут быть неэффективны.

Еще одним важным аспектом контроля качества является отслеживание партии. Необходимо вести учет каждой партии сырья и готовой продукции, чтобы в случае обнаружения дефектов можно было быстро определить причину и принять меры по ее устранению.

К сожалению, иногда возникают ситуации, когда даже при соблюдении всех технологий и мер предосторожности, неизбежно возникают проблемы. Например, деформация каучуковых крышек при эксплуатации, потеря эластичности, разрушение при механических воздействиях. В таких случаях необходимо тщательно анализировать причины возникновения дефекта и принимать меры по его устранению.

Мы в своей компании накопили большой опыт в решении проблем, связанных с производством каучуковых крышек. Мы постоянно совершенствуем технологии производства, внедряем новые методы контроля качества, работаем над улучшением свойств материалов. И, конечно, мы всегда готовы прийти на помощь нашим клиентам и предложить оптимальное решение для их задачи. Потому что, в конечном итоге, успех нашего бизнеса зависит от успеха наших клиентов.

Наш опыт, полученный за годы работы, позволил нам развить собственные методики устранения распространенных дефектов. Например, мы разработали специальную технологию обработки поверхности каучуковых крышек, которая повышает их износостойкость. Или мы научились правильно подбирать состав каучука для конкретных условий эксплуатации. Мы постоянно учимся и развиваемся, чтобы предлагать нашим клиентам самые передовые решения.

Производство каучуковых крышек – это ответственный и сложный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Не стоит недооценивать тонкости этого производства. Небольшая ошибка на начальном этапе может привести к серьезным проблемам на заключительном. Поэтому важно тщательно планировать каждый этап процесса, выбирать надежных поставщиков и контролировать качество на каждом этапе. И, конечно, важно постоянно учиться и развиваться, чтобы предлагать своим клиентам самые передовые решения.