Резиновые прокладки – штука, казалось бы, простая. Но как присмотреться, тут сразу видно, что не все производители одинаково хороши. Часто клиенты ищут 'самый дешевый вариант', а потом жалуются на недолговечность и плохую герметизацию. Приходится разбираться в материалах, условиях эксплуатации, требованиях к точности изготовления… Я вот, лет десять в этой теме, до сих пор удивляюсь, как много некомпетентных игроков на рынке. Не то чтобы я критикую всех подряд, просто видеть, как люди теряют время и деньги на некачественные детали – неприятно.

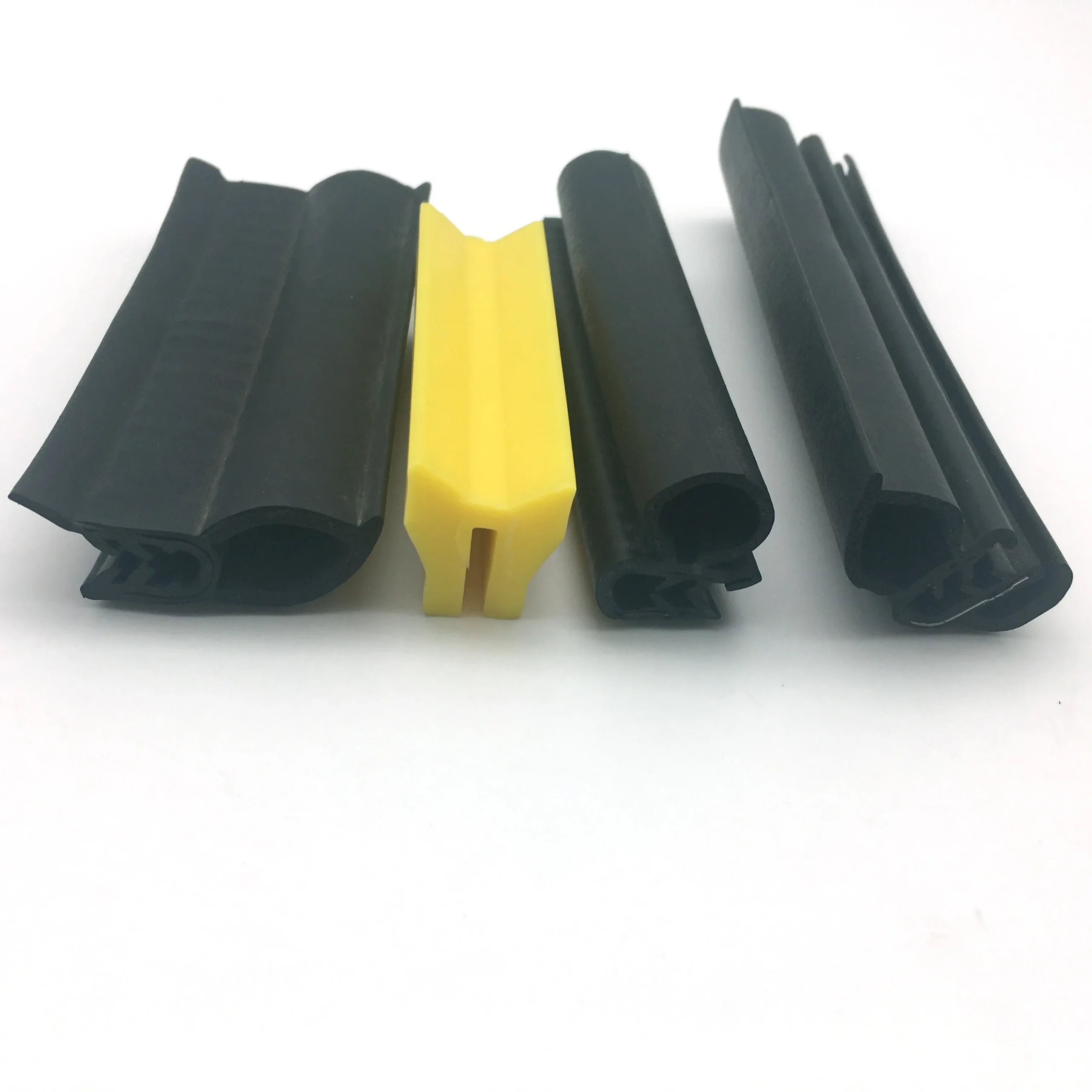

Первое, и самое важное – это понимание, для чего нужна прокладка. Какая температура, какие жидкости, какие нагрузки? От этого напрямую зависит выбор материала. Например, для работы с агрессивными химикатами нужен фторкаучук (FKM, Viton), а для высоких температур – силикон. Нельзя просто взять первую попавшуюся прокладку, ориентируясь только на цену. Ведь потом придется все переделывать, что обойдется дороже.

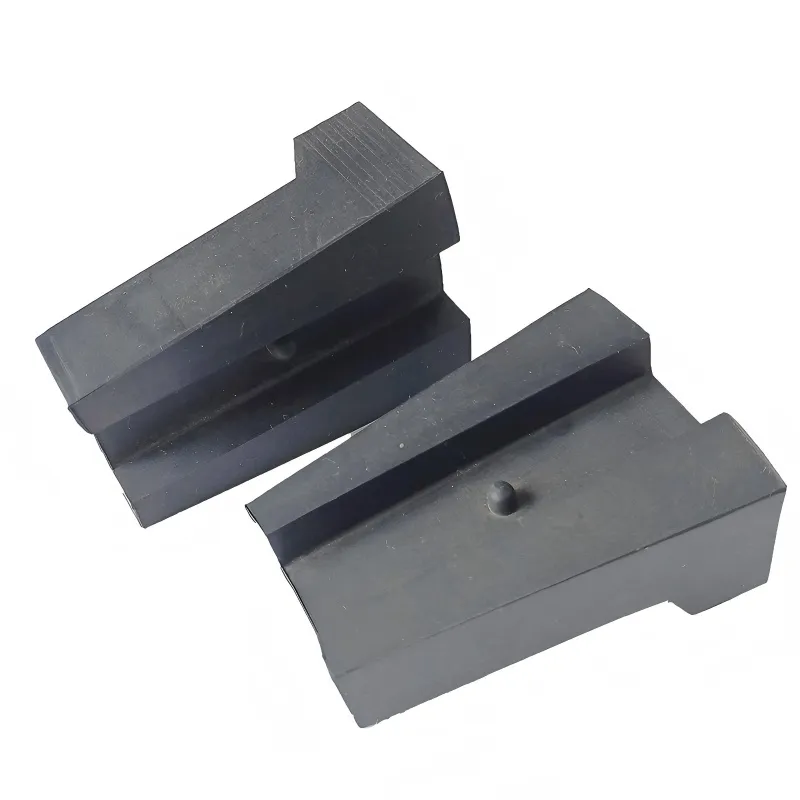

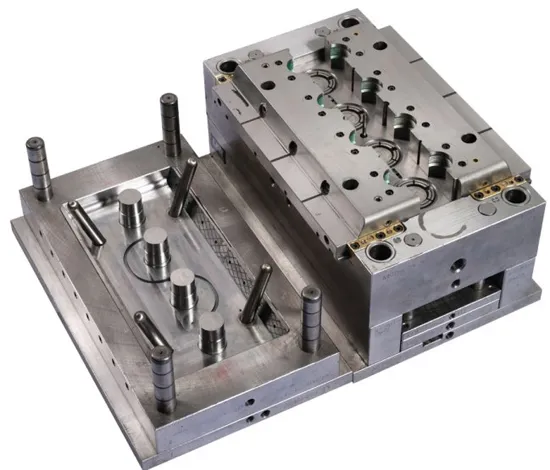

Дальше – это технология производства. Есть ли у поставщика возможность делать сложные формы, с выступами, ребрами жесткости? Есть ли контроль качества на каждом этапе? И, конечно, сертификаты соответствия. Просто так нельзя браться за работу, особенно если речь идет о критически важных компонентах.

Часто встречаются поставщики, которые предлагают 'универсальные решения'. Но, как правило, это обман. Лучше найти специалиста, который готов разработать прокладку по индивидуальному заказу, учитывая все нюансы. Мы, например, работаем с разными компаньонами, и часто приходится оптимизировать конструкцию прокладки под конкретные требования. Иногда небольшое изменение в геометрии может существенно повлиять на долговечность и герметичность.

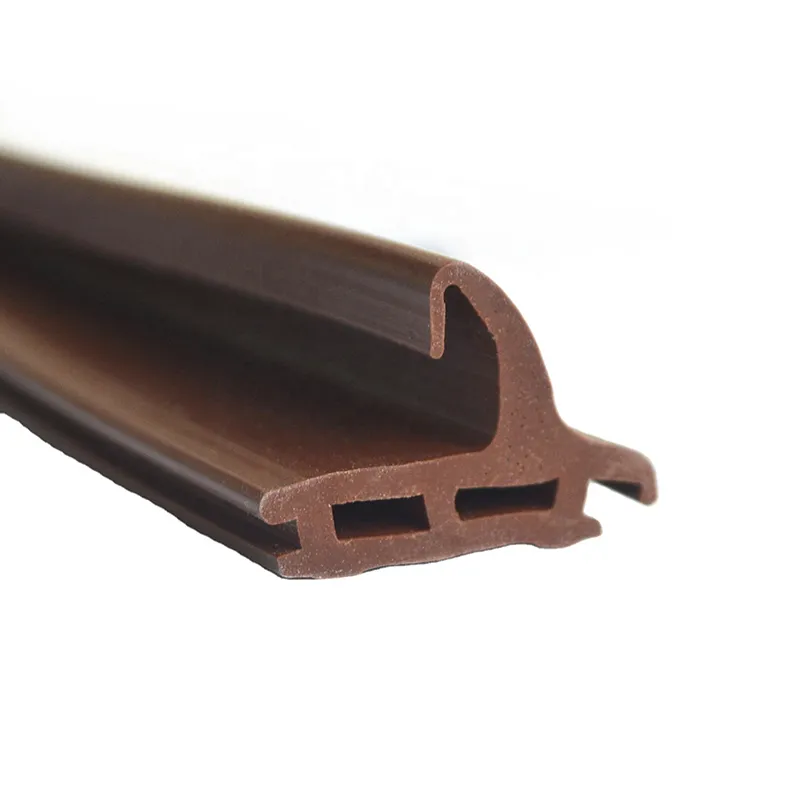

Пожалуй, самые популярные материалы для резиновых прокладок – это натуральный каучук, неопрен, силикон, фторкаучук и EPDM. Натуральный каучук – самый дешевый, но и самый чувствительный к температурным перепадам и маслам. Неопрен хорошо работает во влажной среде, но со временем может терять эластичность. Силикон обладает отличной термостойкостью, но слабее по механической прочности. Фторкаучук – самый дорогой, но и самый устойчивый к агрессивным химикатам и высоким температурам. EPDM отлично подходит для уплотнений в автомобильной промышленности, особенно в системах отопления, вентиляции и кондиционирования.

При выборе материала нужно учитывать не только характеристики самого материала, но и совместимость с другими компонентами системы. Например, если прокладка будет контактировать с маслом, нужно убедиться, что материал не деградирует под его воздействием.

Мы сталкивались с ситуацией, когда клиенту предложили прокладку из неопрена для работы с дизельным топливом. В итоге она буквально через месяц размякла и потеряла свои свойства. Пришлось переделывать, используя фторкаучук. Потеря времени и денег была значительной.

Найти надежного производителя – это непростая задача. Самый простой способ – это обратиться к проверенным поставщикам, которые уже имеют опыт работы с определенными материалами и технологиями. Но можно и самостоятельно провести поиск. Например, можно воспользоваться специализированными каталогами и выставками. Главное – не гнаться за ценой, а обращать внимание на репутацию компании, отзывы клиентов и наличие сертификатов.

Наш опыт показывает, что сотрудничество напрямую с производителем, а не через посредников, часто оказывается выгоднее. Можно получить более гибкие условия, индивидуальный подход и гарантию качества. Мы сотрудничаем с несколькими производителями в Китае, и регулярно проверяем качество их продукции. Кроме того, мы сами контролируем процесс изготовления, начиная от разработки конструкции и заканчивая упаковкой готовой продукции.

Не стоит пренебрегать этапом тестирования. Даже если поставщик предоставляет сертификаты, лучше провести собственное тестирование прокладки в условиях, максимально приближенных к реальным. Это позволит убедиться в ее надежности и долговечности.

Сотрудничество с компанией Xiamen Neway Rubber & Plastic Products Co., Ltd. оказалось вполне успешным. Мы заказывали у них прокладки из силикона и фторкаучука для различных применений – от автомобильной промышленности до пищевой. Они смогли предложить нам оптимальные решения по цене и качеству, а также обеспечили оперативную доставку.

Особенно впечатлила их гибкость и готовность к индивидуальному подходу. Мы несколько раз меняли конструкцию прокладок в процессе разработки, и они всегда находили выход из ситуации. Кроме того, они предоставляют полный спектр услуг – от разработки до производства и упаковки.

Но, как и в любом сотрудничестве, были и небольшие трудности. Иногда приходилось долго согласовывать сроки поставки, а качество некоторых партий продукции было не совсем стабильным. Но в целом, мы остались довольны сотрудничеством и планируем продолжать работать с этой компанией в будущем.

Часто возникают проблемы с точностью изготовления резиновых прокладок. Это особенно актуально при сложных формах и небольших допусках. Если прокладка изготовлена с отклонением от заданных размеров, это может привести к герметизации и даже повреждению оборудования. Для решения этой проблемы необходимо использовать современное оборудование и технологии, а также проводить тщательный контроль качества на каждом этапе производства. Мы, например, рекомендуем использовать 3D-печать для создания прототипов, чтобы убедиться в соответствии конструкции требованиям.

В некоторых случаях может потребоваться использование специального оборудования для обработки резиновых прокладок, такого как фрезерные станки, шлифовальные станки и полировальные станки. Это позволяет добиться высокой точности изготовления и гладкой поверхности. Важно выбирать поставщика, который имеет опыт работы с подобным оборудованием и может гарантировать высокое качество продукции. Иначе, даже небольшая неточность может существенно повлиять на функциональность прокладки.

Еще одним способом решения проблемы с точностью изготовления является использование цифровой технологии. С помощью современных систем автоматизированного проектирования (CAD) можно создавать сложные 3D-модели прокладок и передавать их на производство. Это позволяет избежать ошибок при изготовлении и обеспечить высокую точность размеров. Главное – обеспечить корректный обмен данными между поставщиком и заказчиком, чтобы избежать недопониманий и ошибок.

В заключение можно сказать, что выбор производителя резиновых прокладок – это ответственный шаг, требующий тщательного анализа и оценки. Необходимо учитывать множество факторов, таких как материал, технология производства, качество контроля, репутация компании и стоимость. И, конечно, не стоит забывать о необходимости тестирования продукции перед ее использованием. Только в этом случае можно быть уверенным в надежности и долговечности прокладок.