Иногда, простые вещи кажутся сложными. Например, производство кабельных втулок. Вроде бы, что тут особенного? Пластик, отверстие, вот и все. Но когда дело доходит до качества, точности, надежности... тут начинается самое интересное. Я вот много лет работаю в этой сфере, и что меня постоянно удивляет, так это разнообразие подходов и, как следствие, разный результат. Многие считают, что завод по производству кабельных втулок – это просто литье по выплавляемым моделям. Это, конечно, один из вариантов, но не единственный, и далеко не всегда оптимальный.

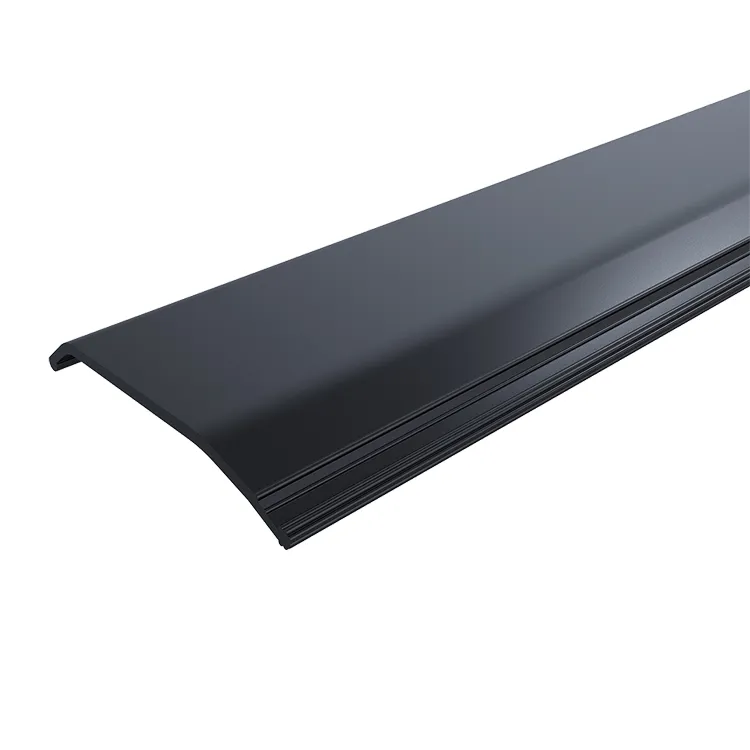

Первое, что нужно понимать – существует несколько основных способов производства. Литье по выплавляемым моделям, как я уже говорил, наиболее распространенный. Это хорошо для больших партий, когда важна скорость и экономичность. Но при этом, сложно добиться высокой точности и сложной геометрии. Еще есть экструзия – это когда пластик продавливается через фильеру. Она подходит для длинных втулок, но для сложных форм – нет. А есть механическая обработка – фрезеровка, токарная обработка. Она позволяет получить высокую точность, но это дороже и занимает больше времени. Хотя, честно говоря, механическая обработка для кабельных втулок – это скорее исключение, чем правило, если только не речь не идет о небольших тиражах или нестандартных размерах.

Важный аспект – материал. ПВХ, полиамид, полипропилен… Каждый материал имеет свои свойства, и от выбора материала зависит долговечность, гибкость, устойчивость к химическим веществам и многим другим факторам. Например, если втулка будет использоваться в агрессивной среде, то стоит выбирать материал с повышенной устойчивостью. И еще, важно учитывать требования к огнестойкости. В некоторых случаях требуются специальные добавки, чтобы втулка не горела или, по крайней мере, замедляла процесс горения.

Самая распространенная проблема – это проблемы с геометрией. Даже небольшое отклонение от заданных размеров может привести к серьезным последствиям. Втулка должна плотно прилегать к кабелю, чтобы обеспечить надежную защиту от механических повреждений и утечек. Если втулка слишком большая, то кабель будет болтаться, что увеличивает риск повреждения. Если втулка слишком маленькая – она может деформироваться под воздействием кабеля.

Я помню один случай, когда мы работали над заказом для компании, которая производила промышленное оборудование. Они заказывали кабельные втулки для своих двигателей. Требования к точности были очень высокими, так как от этого зависела надежность работы оборудования. Они выбрали литье по выплавляемым моделям, но результат оказался не удовлетворительным. Втулки были слегка деформированы, и кабель не плотно прилегал. Пришлось перерабатывать всю партию, что привело к увеличению затрат и задержке сроков.

Именно поэтому так важен контроль качества на всех этапах производства. Начиная с проверки сырья и заканчивая проверкой готовой продукции. Нужны современные методы контроля, такие как 3D-сканирование, контрольно-измерительные приборы и испытания на прочность. И, конечно, квалифицированный персонал, который умеет правильно интерпретировать результаты измерений и принимать решения.

Например, мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. используем 3D-сканирование для проверки геометрических размеров кабельных втулок. Это позволяет нам выявлять даже незначительные отклонения, которые невозможно обнаружить при ручных измерениях. Мы также проводим испытания на изгиб, растяжение и ударную вязкость, чтобы убедиться, что втулки соответствуют требованиям заказчика. У нас есть вся необходимая документация и сертификаты, подтверждающие качество нашей продукции. Если хотите, можете посмотреть наш каталог на сайте: https://www.newayco.ru. Мы специализируемся на нестандартных решениях и можем разработать кабельные втулки любой сложности.

Силиконовые кабельные втулки - это отдельная тема. Они отличаются высокой гибкостью, термостойкостью и устойчивостью к химическим веществам. Производство таких втулок требует особого подхода к выбору материалов и технологическому процессу. Важно, чтобы силикон хорошо связывался с кабелем, чтобы втулка не проскальзывала. Также, необходимо обеспечить отсутствие остатков силиконового масла, которые могут загрязнять кабель.

Мы имеем опыт работы с силиконовыми кабельными втулками различных цветов и размеров. Мы можем производить втулки с различными добавками, например, антистатическими или антипиреными. Это особенно актуально для применений в электронике и автомобильной промышленности.

Сейчас, конечно, очень много изменений. Повышение цен на сырье, логистические проблемы, растущая конкуренция… Все это создает дополнительные вызовы для производителей кабельных втулок. Но вместе с тем, это и возможности. Возможность внедрять новые технологии, оптимизировать производственные процессы, предлагать клиентам более выгодные условия.

Например, мы сейчас активно работаем над внедрением автоматизированных систем контроля качества. Это позволит нам повысить эффективность производства и снизить затраты. Мы также изучаем возможности использования новых материалов, таких как композиты, которые могут обеспечить еще более высокую прочность и долговечность кабельных втулок. Но все это требует постоянного обучения и совершенствования. В этой отрасли без непрерывного развития никуда.