Заводы по изготовлению пресс-форм – это целая экосистема, и часто воспринимаются как черные ящики, где 'входят детали, выходят пресс-формы'. На самом деле, процесс гораздо сложнее и требует понимания множества нюансов, от выбора материала до финальной отбраковки. Многие клиенты думают, что главное – это цена, но я убежден, что качество и опыт – это инвестиции, которые окупаются в долгосрочной перспективе. Недавно столкнулись с примером, когда стремление сэкономить на материале для пресс-формы привело к серьезным проблемам с долговечностью, и это стоило гораздо дороже, чем более дорогой, но более подходящий вариант.

Если говорить о конкретных этапах, то можно выделить несколько ключевых: от проектирования до финального тестирования. Самый важный этап – это проектирование. Здесь решается, каким будет конечный продукт, и от этого напрямую зависит сложность пресс-формы. Влияют не только геометрия, но и особенности материала, из которого будет изготавливаться деталь. Нужно учитывать усадку материала, его тепловые свойства, а также требования к точности и шероховатости поверхности.

Здесь часто используют CAD/CAM системы. Хотя сейчас 3D-сканирование становится все более популярным, для сложных деталей все равно предпочтительнее проектировать в 3D. Важно, чтобы модель была точной и учитывала все необходимые допуски. Недостаточно просто создать красивую картинку, нужно, чтобы она соответствовала реальным требованиям производства.

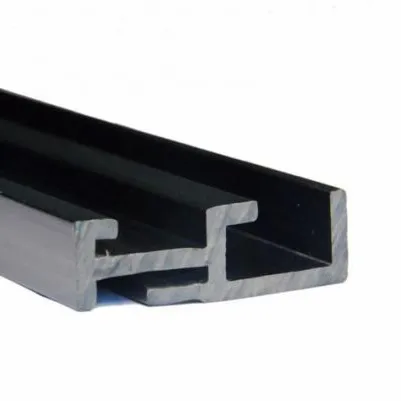

Выбор материала – это не просто вопрос цены. Он влияет на долговечность пресс-формы, ее устойчивость к износу, а также на качество выпускаемой детали. Наиболее распространенные материалы – это сталь (обычно инструментальная сталь) и алюминий. Сталь более прочная и долговечная, но и более дорогая. Алюминий легче и дешевле, но менее устойчив к износу. Выбор конкретного материала зависит от типа производимой детали, объема производства и бюджета.

Существует несколько технологий изготовления пресс-форм: фрезерование, точение, электроэрозионная обработка (EDM), граверное штамповка. Выбор технологии зависит от сложности детали и требуемой точности. Для сложных деталей часто используют комбинацию нескольких технологий. Мы, например, часто используем EDM для создания внутренних каналов и сложных геометрических элементов, которые невозможно получить другими способами.

Не всегда все идет гладко. Часто возникают проблемы с точностью размеров, шероховатостью поверхности, а также с устойчивостью пресс-формы к износу. Особенно сложно, когда речь идет о сложных деталях с тонкими стенками или острыми углами. Еще одна проблема – это теплообмен. При литье под давлением пресс-форма нагревается, и необходимо обеспечить эффективный отвод тепла, чтобы избежать деформации или повреждения. Я помню один случай с литьем полиамида – из-за недостаточного теплообмена пресс-форма деформировалась уже через несколько циклов, и заказчик потерял значительную часть партии.

Наиболее распространенные дефекты – это трещины, сколы, царапины, а также неровности поверхности. Трещины могут возникать из-за перегрузки пресс-формы, недостаточного материала или неправильного проектирования. Сколы могут возникать из-за ударов или неправильной эксплуатации. Царапины и неровности поверхности могут возникать из-за абразивного износа. Для предотвращения этих дефектов необходимо использовать качественные материалы, правильно проектировать пресс-форму, а также проводить регулярное техническое обслуживание.

Оптимизация процесса – это непрерывный процесс, который включает в себя поиск способов снижения затрат, повышения качества и увеличения производительности. Например, можно использовать автоматизированные системы изготовления пресс-форм, что позволяет сократить время изготовления и повысить точность. Также можно использовать новые материалы и технологии, которые позволяют создавать более прочные и долговечные пресс-формы. И конечно, необходимо постоянно анализировать результаты работы и искать способы улучшения.

Важно понимать, что выбор завода по изготовлению пресс-форм – это ответственный шаг. Не стоит ориентироваться только на цену. Важно учитывать опыт, квалификацию персонала, наличие необходимого оборудования, а также возможность обеспечить контроль качества на всех этапах производства. Мы сами, как Xiamen Neway Rubber & Plastic Products Co., Ltd., всегда стараемся быть максимально прозрачными в отношении своих процессов и предоставлять нашим клиентам всю необходимую информацию. У нас есть полный цикл производства – от разработки до производства компонентов, что позволяет нам контролировать качество на каждом этапе.

Контроль качества – это один из ключевых аспектов производства пресс-форм. Необходимо проводить контроль качества на всех этапах производства, начиная с входного контроля материалов и заканчивая финальным тестированием готовой пресс-формы. Используются различные методы контроля качества: визуальный осмотр, измерения, испытания. Важно, чтобы завод имел современное оборудование для контроля качества и квалифицированных специалистов, которые могут проводить измерения и испытания.

Техническая поддержка после изготовления пресс-форм – это также важный аспект. Завод должен быть готов оказать техническую поддержку в случае возникновения каких-либо проблем с пресс-формой. Это может включать в себя консультации, ремонт, а также модернизацию пресс-формы. Важно, чтобы завод был доступен для связи и готов оперативно реагировать на запросы.

Индустрия изготовления пресс-форм постоянно развивается. Появляются новые материалы, технологии и методы производства. Например, сейчас активно развивается 3D-печать пресс-форм, что позволяет создавать прототипы и небольшие партии пресс-форм быстрее и дешевле. Также активно развиваются автоматизированные системы изготовления пресс-форм, что позволяет повысить производительность и снизить затраты. Мы в Xiamen Neway следим за всеми тенденциями развития и постоянно внедряем новые технологии в свою работу.

Например, недавно мы разработали и изготовили пресс-форму для производства деталей из инжекционного литья для автомобильной промышленности. Деталь была сложной геометрической формы с тонкими стенками, и потребовалось использовать современные технологии изготовления пресс-форм, такие как EDM. Результат – пресс-форма работает без проблем, и деталь производится с высоким качеством. Это отличный пример того, как правильный выбор партнера по изготовлению пресс-форм может помочь решить самые сложные задачи.

В будущем изготовление пресс-форм станет еще более автоматизированным и цифровым. Будут широко использоваться искусственный интеллект и машинное обучение для оптимизации процесса изготовления пресс-форм. Также будут активно развиваться новые материалы и технологии, которые позволят создавать более прочные, долговечные и легкие пресс-формы. Мы уверены, что Xiamen Neway будет и в дальнейшем оставаться на передовой этой индустрии.