Наверное, многие воспринимают производство железных деталей заводы как что-то однородное. Считается, что просто берется черная металлургия, отливается или ковоется что-то, а потом это все в нужную форму привозят. Но на самом деле, это гораздо сложнее, и если не понимать всей цепочки, можно наделать много ошибок. Я сам, когда начинал, сильно ошибался в некоторых моментах, особенно когда дело доходит до точности и соответствия требованиям.

Начиная с проектирования – это, конечно, основа всего. Но тут не просто 'нарисуй чертеж'. Важно учитывать множество факторов: материал, нагрузки, условия эксплуатации, допустимые отклонения. Часто клиенты приходят с 'хотелкой', а задача инженеров – довести ее до технически реализуемой и экономической целесообразности. Мы, например, неоднократно сталкивались с ситуацией, когда клиент хотел очень сложную геометрию, но при этом не предлагал альтернативных, более простых решений. Это затягивало сроки и увеличивало стоимость производства. В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы именно так и работаем, помогая клиентам оптимизировать проекты.

Далее следует создание опытного образца. Здесь уже начинается 'жизнь' детали. Прототипирование может быть выполнено разными способами: 3D-печать, фрезеровка, литье. Выбор технологии зависит от материала, сложности формы и требуемой точности. 3D-печать отлично подходит для быстрого тестирования концепции, а литье – для серийного производства. Важно понимать, что прототип – это не просто 'визуализация'. Это возможность проверить функциональность, выявить слабые места и внести необходимые корректировки в конструкцию.

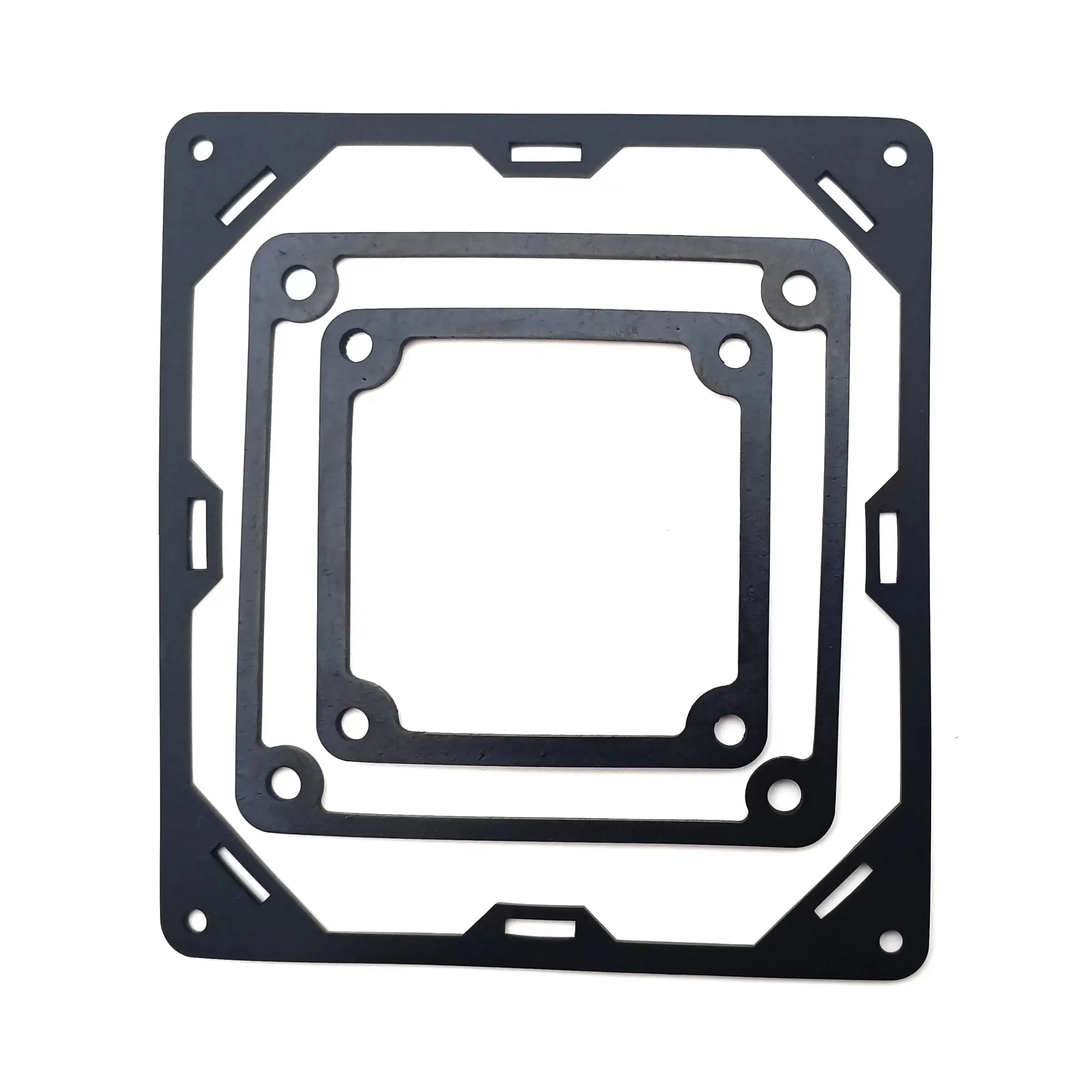

И, конечно, важная часть – изготовление оснастки: пресс-форм, штампов, режущего инструмента. Это дорогостоящая часть проекта, и от качества оснастки напрямую зависит качество готовой детали. Мы сами занимаемся проектированием и изготовлением оснастки, что позволяет нам полностью контролировать процесс и гарантировать соответствие требованиям. В некоторых случаях, использование специального покрытия для оснастки, например, из закаленной стали с никелевым покрытием, значительно увеличивает срок ее службы.

Точность – это критически важный параметр для многих деталей, особенно для авиационной, автомобильной и медицинской промышленности. Допуски могут быть как миллиметры, так и микроны. В нашей практике часто возникает проблема с обеспечением требуемой точности при изготовлении деталей из сложных сплавов. Например, при производстве деталей из титана или алюминия сплавов, необходимо учитывать термическую обработку, которая может привести к деформации и изменению размеров. Использование современных методов контроля, таких как координатно-измерительные машины (КИМ) и оптические системы контроля, позволяет нам выявлять и устранять дефекты на ранних стадиях производства.

Иногда клиенты не понимают, что 'больше допусков' – не всегда лучше. В некоторых случаях, увеличение допусков может привести к увеличению стоимости производства и снижению надежности детали. Важно правильно определить требуемый уровень точности, исходя из условий эксплуатации и назначения детали. Наши инженеры всегда консультируют клиентов по вопросам выбора допусков и оптимизации конструкции.

Еще один распространенный момент – это контроль качества. Важно проводить контроль качества на всех этапах производства: от входного контроля материалов до финальной проверки готовой детали. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, проверка механических свойств, контроль неразрушающими методами (например, ультразвуковой контроль). В случае обнаружения дефектов, деталь возвращается на переработку или утилизируется.

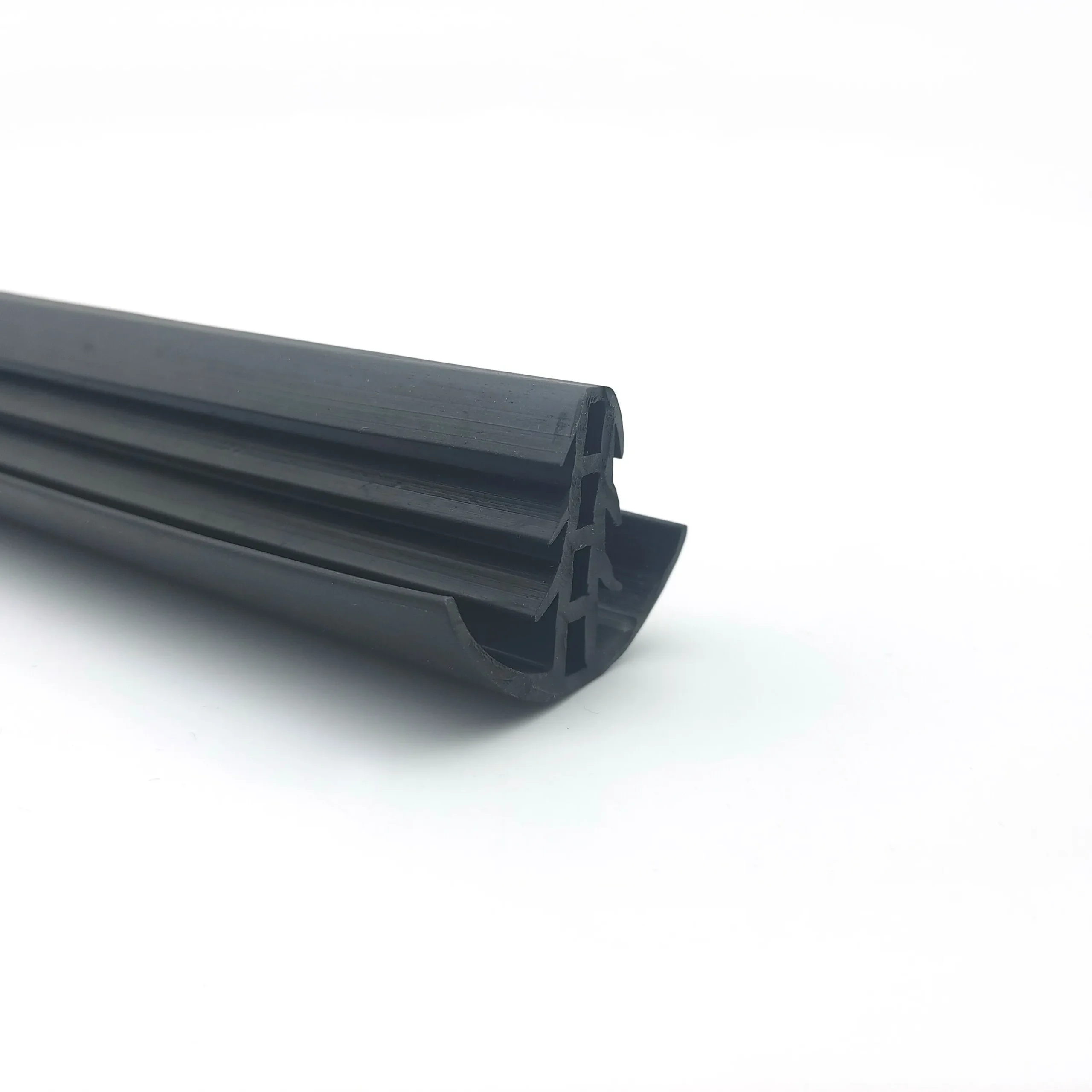

Работа с нестандартными материалами, такими как композиты, керамика, или специальные сплавы, представляет собой отдельный вызов. Требуются специализированные технологии, оборудование и квалифицированный персонал. Например, производство деталей из углеродного волокна требует использования высокотемпературных печей и вакуумных камер. Мы постоянно инвестируем в развитие наших производственных мощностей и обучение персонала, чтобы соответствовать требованиям рынка.

Совместимость материалов – тоже важный аспект. При изготовлении сложных изделий из нескольких различных материалов необходимо учитывать их термическое расширение и другие физико-механические свойства, чтобы избежать возникновения напряжений и деформаций. Наши конструкторы всегда учитывают эти факторы при проектировании изделий. Иногда приходится проводить специальные испытания для определения совместимости материалов.

Особые требования предъявляются к деталям из нержавеющей стали, особенно если они предназначены для использования в агрессивных средах. Необходимо использовать специальные марки стали, устойчивые к коррозии, и применять специальные технологии обработки поверхности, такие как электрополировка или гальваническое покрытие. Мы сотрудничаем с ведущими поставщиками нержавеющей стали и используем только сертифицированные материалы.

Как я уже говорил, на начальном этапе работы часто совершаются ошибки, которые могут привести к серьезным проблемам. Одна из наиболее распространенных ошибок – это недостаточная проработка технического задания. Если техническое задание не содержит достаточной информации, то это может привести к неправильному проектированию, выбору неподходящих материалов и изготовлению деталей, которые не соответствуют требованиям клиента. Мы всегда стараемся максимально подробно собирать техническое задание и консультировать клиентов по вопросам проектирования.

Еще одна ошибка – это недооценка важности контроля качества. Недостаточный контроль качества может привести к изготовлению бракованных деталей, которые могут повредить оборудование или даже привести к несчастным случаям. Мы используем многоуровневую систему контроля качества, которая включает в себя входной контроль материалов, контроль качества на всех этапах производства и финальную проверку готовой детали.

И, наконец, важная ошибка – это игнорирование сроков. Несоблюдение сроков производства может привести к срыву поставок и убыткам для клиента. Мы стараемся максимально точно планировать производство и соблюдать установленные сроки. Мы используем современные системы управления производством, которые позволяют нам контролировать ход производства и оперативно реагировать на изменения.

Для получения подробной информации о нашем производстве деталей из различных материалов, пожалуйста, посетите наш сайт: https://www.newayco.ru.

На сегодняшний день, тенденция развития железных деталей заводы идет в сторону автоматизации и роботизации производства. Это позволяет повысить производительность, снизить себестоимость и улучшить качество продукции. Мы активно внедряем новые технологии на нашем производстве, такие как автоматизированные линии фрезерования, токарные станки с ЧПУ и роботизированные системы покраски.

В будущем, ожидается дальнейшее развитие аддитивных технологий (3D-печати), которые позволят создавать сложные детали с минимальными отходами материала. Мы следим за новыми тенденциями в области аддитивных технологий и рассматриваем возможность их внедрения на нашем производстве.

Важную роль будет играть развитие искусственного интеллекта (ИИ) и машинного обучения (МО). ИИ и МО позволят оптимизировать процессы проектирования, производства и контроля качества, а также предсказывать возможные дефекты и предотвращать их возникновение. Мы также изучаем возможности применения ИИ и МО в нашей работе.