Дверные уплотнители – штука, казалось бы, простая. Но как только дело доходит до качества, долговечности и надежности, тут всплывает куча нюансов. Часто производители заводы сосредотачиваются на себестоимости, а вот о реальных характеристиках и долгосрочной выгоде для клиента забывают. Я вот долгое время работал в этой сфере, и могу сказать, что просто купить самый дешевый вариант – это как играть в рулетку. Результат может быть неожиданным, и часто – неприятным.

Самый распространенный вопрос: из чего делают уплотнители? Тут вариантов много – резину, силикон, ПВХ. Каждый материал имеет свои плюсы и минусы. Резина, например, дешевле, но со временем может терять эластичность, особенно при воздействии низких температур. Силикон – надежнее, гибче и устойчивее к внешним факторам, но и стоит дороже. ПВХ – тоже неплохой вариант, но по износостойкости уступает силикону. Важно понимать, для каких условий эксплуатации нужен уплотнитель – для дома, для промышленного помещения, для автомобиля. Это уже определяет выбор материала и, соответственно, цену.

Мы, например, в свое время экспериментировали с разными типами резин, чтобы найти оптимальный баланс между ценой и качеством. Однажды делали партию уплотнителей из недорогой неопреновой резины для складских помещений. Вроде бы цена отличная, но через полгода все эти уплотнители развалились. Пришлось переделывать, используя силиконовый каучук – дороже, но надежнее.

Сильно рекомендую обращать внимание на силиконовые уплотнители. Они отлично держат форму, не высыхают и не растрескиваются. Важно, чтобы силикон был маркировкой, например, 'VMQ' (виниловый силикон). Это гарантирует его устойчивость к перепадам температур и химическим веществам. Мы часто используем силикон для уплотнения дверей в холодильных камерах и промышленных помещениях, где влажность и температура могут сильно меняться. Это позволяет избежать потерь энергии и сохранить продукцию.

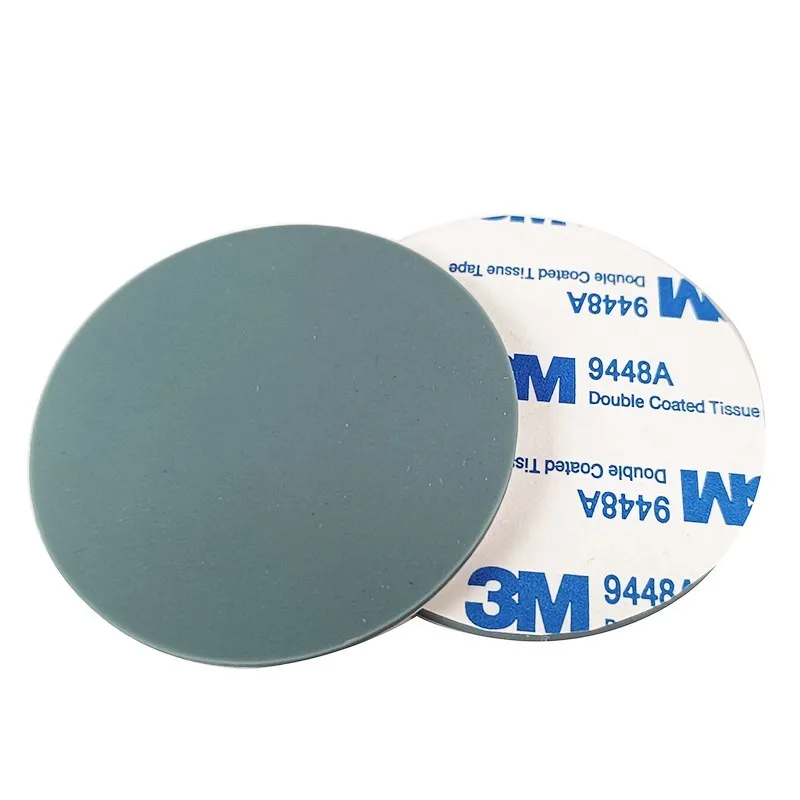

Проблемы иногда возникают с адгезией – прилипанием силикона к поверхности двери. Тут важно правильно подготовить поверхность, обезжирить ее и использовать специальный грунт. Мы даже разрабатывали свой состав грунта для лучшего сцепления силикона с металлом – это позволило нам значительно увеличить срок службы уплотнителей. Если грунт не подходит, то даже самый качественный силикон отклеится.

Процесс производства уплотнителей довольно сложный. Начинается все с разработки дизайна, выбора материала и изготовления пресс-форм. Затем идет сама экструзия или литье под давлением – процесс формирования уплотнителя. После этого уплотнители подвергаются контролю качества – проверяются на соответствие размерам, эластичности, герметичности. Это очень важный этап, который не стоит недооценивать.

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы уделяем особое внимание контролю качества. У нас есть собственная лаборатория, где мы проводим все необходимые испытания. Мы также сотрудничаем с независимыми лабораториями, чтобы убедиться в соответствии наших уплотнителей международным стандартам. Иначе как убедиться в надежности продукта не выйдет.

Заметили, что многие производители заводы сейчас стремятся снизить цену за счет использования дешевого сырья и упрощенных технологий. Это конечно хорошо для них, но для клиента это может обернуться проблемами. Например, мы сталкивались с ситуацией, когда поставщик использовал режекторную резину – то есть, резину, которая не соответствует требованиям по качеству. Результат – уплотнитель быстро изнашивается и теряет свои свойства. Поэтому, выбирая поставщика, важно не только смотреть на цену, но и на его репутацию и опыт.

Я бы посоветовал тщательно проверять поставщиков. Запрашивайте сертификаты на сырье, проводите испытания образцов, посещайте производственные мощности. Если есть возможность, заключайте договор на долгосрочное сотрудничество – это позволит вам лучше контролировать качество продукции и получать более выгодные условия.

Недавно мы делали уплотнители для холодильных установок в супермаркетах. Требования были очень высокие – уплотнители должны быть устойчивы к низким температурам, влажности и частым открываниям/закрываниям. Мы использовали силиконовый каучук с добавлением специальных стабилизаторов, а также разработали специальную конструкцию уплотнителя, которая обеспечивала максимальную герметичность. Результат – уплотнители прослужили более 5 лет без каких-либо дефектов. Это хороший пример того, как правильный выбор материала и технологии производства могут обеспечить долговечность и надежность уплотнителей.

А вот еще один пример. Однажды мы делали уплотнители для промышленных дверей. Клиент хотел сэкономить и попросил использовать обычный ПВХ. Мы предупреждали его, что ПВХ не очень подходит для этих условий, но он все равно настоял на своем. Результат – уплотнители быстро износились и пришлось их менять. В итоге клиенту пришлось потратить больше денег, чем если бы он изначально выбрал более качественный вариант. Это показывает, что экономия в краткосрочной перспективе может обернуться убытками в долгосрочной.

В заключение хочу сказать, что выбор дверных уплотнителей – это не просто покупка детали. Это инвестиция в долговечность и надежность. Важно учитывать множество факторов – тип материала, условия эксплуатации, требования к герметичности. Не стоит экономить на качестве, иначе потом придется платить. Помните, надежный уплотнитель – это залог энергосбережения, комфорта и безопасности.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. стараемся предложить нашим клиентам оптимальные решения для любых задач. Мы предлагаем широкий ассортимент уплотнителей из различных материалов, а также разрабатываем индивидуальные решения по заказу. Будем рады помочь вам с выбором!