Втулка заводы… Звучит просто, но как только дело касается реального производства, тут сразу вырисовывается куча нюансов, которые не всегда очевидны. Часто попадаются заводы, которые обещают 'лучшие цены' и 'быструю поставку', но качество материала и точность изготовления оставляют желать лучшего. И вот тебе уже – проблемы с вибрацией, преждевременный выход из строя деталей, и потеря репутации. Дело не только в цене, а в комплексном подходе к производству и контролю качества.

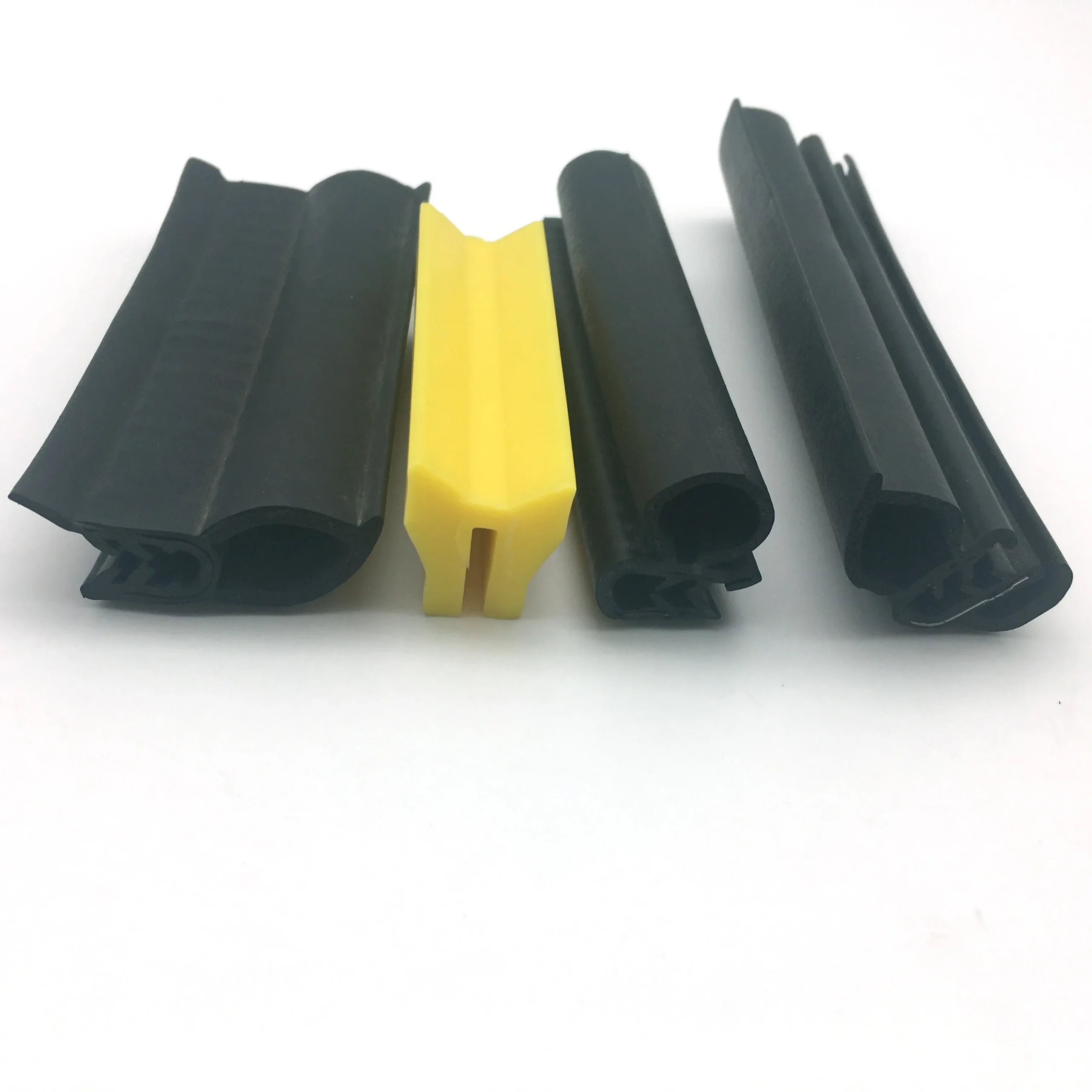

Первое, с чего нужно начинать – понять, какие типы втулок существуют и для каких применений они предназначены. Мы работаем с самыми разными материалами: от полимеров вроде полиуретана и нейлона до различных видов резины, силикона и даже металлов. Выбор материала напрямую зависит от нагрузки, температуры эксплуатации, наличия смазки и других факторов. Например, для высокоскоростных применений, где требуется минимальное трение и высокая износостойкость, часто используют полиуретан. А в условиях агрессивной химической среды – фторэластомеры. Иногда, если задача особенно сложная, требуются специальные покрытия или композитные материалы. Важно четко понимать требования к конкретной детали, а не ориентироваться на 'типовые' решения.

Например, недавно у нас был заказ на втулки для промышленного робота, работающего в условиях повышенной вибрации и температуры. Первоначально заказчик хотел использовать стандартные полимерные втулки, но после нескольких испытаний выяснилось, что они быстро изнашиваются и начинают деформироваться. Пришлось перерабатывать конструкцию и предлагать более дорогие, но гораздо более надежные втулки из специального термостойкого полиуретана с добавлением углеродных нанотрубок. Это стоило дороже, но в долгосрочной перспективе – экономически целесообразно, учитывая затраты на ремонт и простои оборудования.

Важный момент – это геометрия втулки. Не всегда можно просто взять стандартную деталь и использовать ее. Часто требуется подгонка размеров, изменение формы или добавление резьбы. Для этого необходимы собственные мощности по механической обработке и контролю качества. И не стоит недооценивать влияние незначительных отклонений в размерах на работоспособность всей системы.

Самый важный этап – это проектирование. На этом этапе необходимо учитывать все факторы, влияющие на эксплуатацию втулки: нагрузку, температуру, скорость вращения, наличие смазки и т.д. Мы используем современные системы CAD/CAM для проектирования втулок, что позволяет нам быстро и точно создавать 3D-модели и проводить анализ методом конечных элементов. Это помогает выявить потенциальные проблемы на ранних этапах разработки и избежать дорогостоящих ошибок в процессе производства.

Далее следует этап изготовления пресс-форм. Это отдельная задача, требующая высокой квалификации и современного оборудования. Мы можем изготавливать пресс-формы из различных материалов: стали, алюминия, графита. Используем различные методы обработки: токарная, фрезерная, шлифовальная. Качество пресс-форм напрямую влияет на качество готовых деталей.

Производство втулок включает в себя различные процессы: литье под давлением, экструзию, механическую обработку, сборку и упаковку. На каждом этапе необходимо осуществлять строгий контроль качества. Мы используем современное оборудование для контроля размеров, формы, материала и других параметров втулок. И конечно же, необходимо проводить испытания на прочность, износостойкость и другие характеристики.

К сожалению, на рынке существует множество поставщиков втулок, которые предлагают низкие цены, но при этом не могут гарантировать качество. Одна из самых распространенных ошибок – это выбор поставщика только по цене. Важно учитывать не только цену, но и репутацию поставщика, его опыт работы, наличие сертификатов качества и возможности по контролю качества. Не стоит экономить на качестве, это может привести к серьезным проблемам в будущем.

Еще одна распространенная ошибка – это отсутствие индивидуального подхода. Некоторые поставщики предлагают только стандартные решения и не готовы адаптировать детали под конкретные требования заказчика. Мы предлагаем индивидуальный подход к каждому заказу, учитывая все особенности и требования заказчика. Мы можем разработать и изготовить втулки любой сложности, даже если они не предусмотрены стандартными решениями.

Ну и, конечно, важно учитывать сроки поставки. Нарушение сроков поставки может привести к простою оборудования и убыткам. Мы всегда стараемся соблюдать сроки поставки и предоставляем клиентам полную информацию о статусе заказа. Используем современные системы управления проектами для контроля сроков и координации работы различных подразделений.

В нашей практике были случаи, когда даже при соблюдении всех технологических норм возникали проблемы с качеством. Например, однажды у нас была партия втулок из полиуретана, которые после нескольких месяцев эксплуатации начали деформироваться. После тщательного анализа выяснилось, что проблема была связана с неправильным выбором марки полиуретана для конкретных условий эксплуатации. Пришлось перерабатывать детали и предлагать альтернативный материал. Это был дорогостоящий урок, но он научил нас более тщательно подходить к выбору материалов и учитывать все факторы, влияющие на их эксплуатацию.

Мы постоянно работаем над улучшением качества нашей продукции и расширением спектра предлагаемых решений. Инвестируем в современное оборудование, обучение персонала и разработку новых материалов. Мы стремимся быть надежным партнером для наших клиентов, предлагая им качественные втулки по конкурентоспособным ценам.

В заключение хочу сказать, что выбор поставщика втулок – это ответственная задача. Не стоит экономить на качестве, это может привести к серьезным проблемам в будущем. Выбирайте поставщика с опытом работы, современным оборудованием и индивидуальным подходом. И тогда вы сможете быть уверены в надежности и долговечности вашей продукции.

Сейчас активно развиваются новые технологии производства втулок. Например, набирает популярность 3D-печать из различных материалов. Это позволяет быстро и экономично изготавливать детали сложной формы. Также развивается направление по использованию композитных материалов и нанотехнологий. Это позволяет создавать втулки с улучшенными характеристиками: высокая прочность, низкий вес, высокая термостойкость.

Мы следим за всеми новыми тенденциями в отрасли и внедряем их в нашу производственную практику. Уже сейчас мы используем 3D-печать для изготовления прототипов и небольших партий деталей. Планируем в будущем расширить наше производство композитных втулок и разработать новые материалы с улучшенными характеристиками. Мы уверены, что развитие новых технологий позволит нам предлагать нашим клиентам еще более качественные и эффективные решения.