Ну что, поговорим о втулках? Звучит просто, да? Но поверьте, за этой маленькой деталью кроется целая история. Начинал я с простого – как-то раз брали заказ на производство деталей для промышленного оборудования, где основная проблема была износ подшипниковых узлов. Вроде бы, стандартные подшипники менять, а там… оказывается, износ был именно на втулках! И вот тут я понял – нельзя относиться к втулкам как к чему-то тривиальному. Это не просто 'что-то там для смазки', это важный элемент, влияющий на надежность и долговечность всей конструкции.

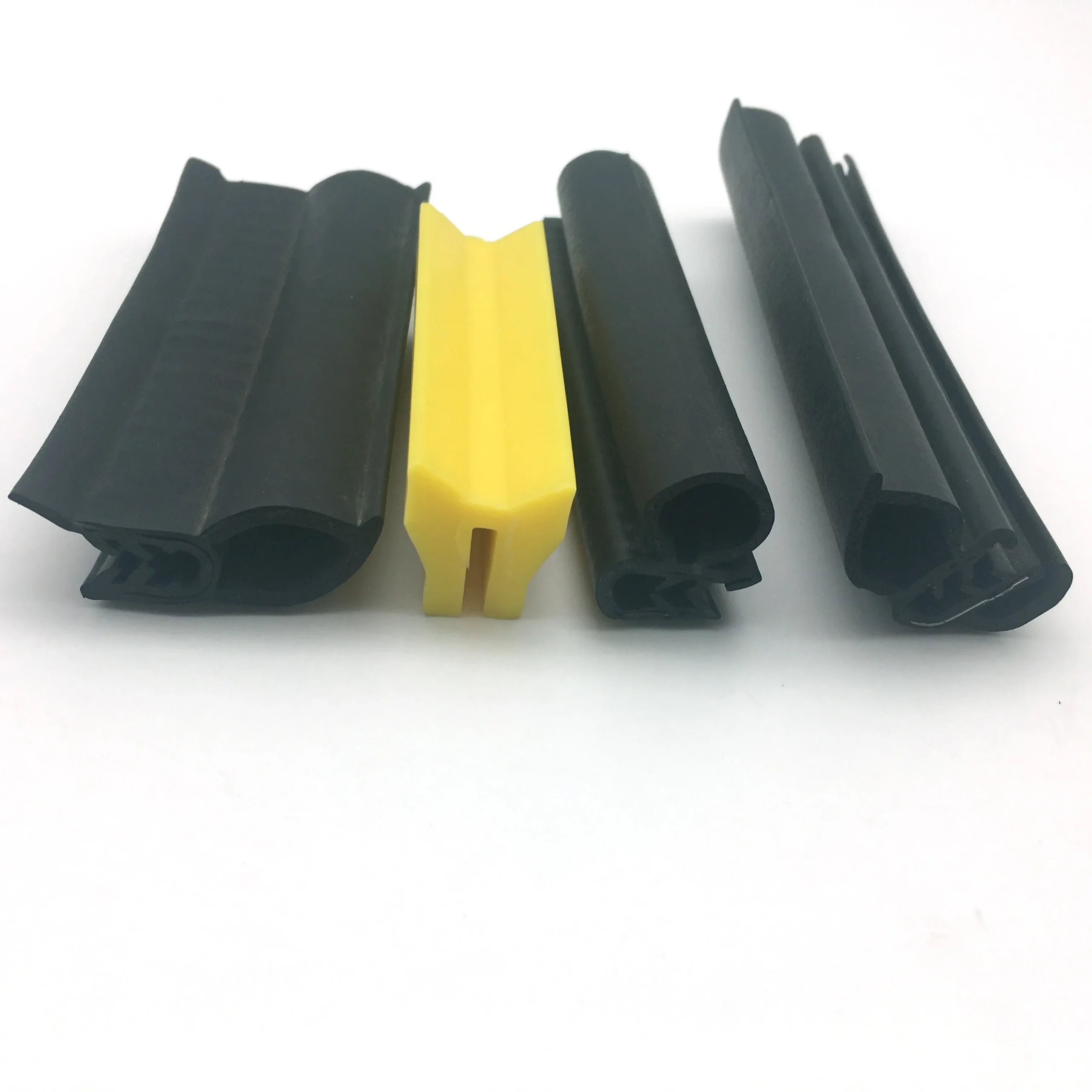

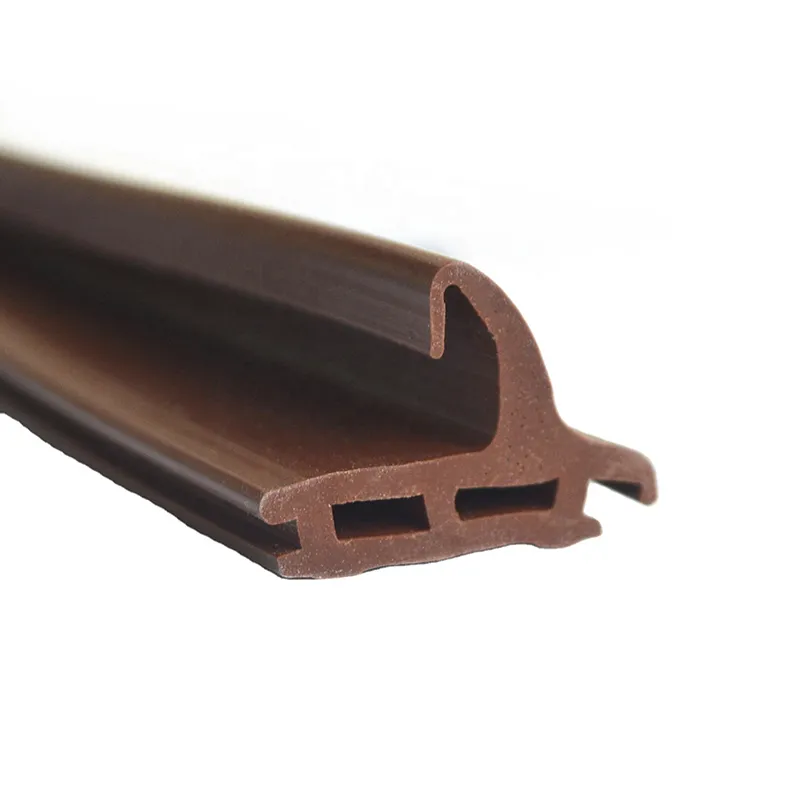

Первое, с чего начинаешь – это понимание, какой именно тип втулки нужен. Их бывает множество: подшипниковые, скользящие, поворотные, с резьбой, без резьбы, одноразовые, многоразовые… И материалы – это отдельная песня. Сталь, латунь, бронза, полиуретан, силикон, тефлон… каждый материал имеет свои преимущества и недостатки. Выбор зависит от множества факторов: нагрузки, температуры, скорости вращения, наличия смазки. Однажды, мы делали втулки из полиуретана для гидравлического пресса. Сначала заказчик настаивал на стали, думал, будет надежнее. Но потом выяснилось, что полиуретан лучше поглощает вибрации и снижает шум, плюс, меньше изнашивает соединяемые детали. Хотя, конечно, у полиуретана есть свой срок службы, особенно при высоких нагрузках. Это все нужно учитывать.

И вот здесь часто возникает путаница. Люди думают, что втулка – это просто замена изношенной детали. Но это не всегда так. Часто нужно пересматривать конструкцию, чтобы избежать повторного износа. Например, мы однажды переделали втулку в мотоциклетном амортизаторе. Старая втулка просто износилась, но мы обнаружили, что причина износа была в неправильном расположении деталей. Изменили конструкцию, сделали новую втулку, и амортизатор заработал как новый. То есть, иногда проще не менять втулку, а изменить конструкцию.

Как понять, что втулка износилась? Ну, очевидно, если люфт появился. Но люфт – это уже поздно. Лучше следить за другими симптомами: шумом, вибрацией, нагревом. Если втулка нагревается, значит, происходит трение. Если слышен шум, значит, детали не плотно прилегают друг к другу. Мы часто используем термографию для диагностики. Это позволяет выявить проблемные места еще до того, как втулка полностью износится. Это особенно важно для критически важных узлов, где поломка может привести к серьезным последствиям.

Я помню один случай, когда у нас была задача по разработке втулки для высокоскоростного оборудования. Там требовалась очень высокая точность размеров и низкий коэффициент трения. Использовали специальный сплав на основе никеля, с добавлением карбида вольфрама. Реализовали поверхностное упрочнение, чтобы повысить износостойкость. В итоге, втулка прослужила более пяти лет без замены. Такие вещи – это, конечно, результат серьезного подхода к проектированию и выбору материалов.

Иногда, даже самая лучшая втулка может выйти из строя из-за неправильной установки. Слишком тугая посадка – и втулка деформируется. Слишком свободная – и люфт появится. Или неправильное выравнивание. Часто, при монтаже, люди просто 'забивают' втулку, не заботясь о том, чтобы она плотно прилегала к соединяемым деталям. Это приводит к неравномерному распределению нагрузки и ускорению износа. Поэтому, в инструкции по монтажу всегда нужно внимательно указывать допустимые усилия и методы установки. И не стоит экономить на инструментах – лучше использовать специальное оборудование, чтобы втулка была установлена правильно.

В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы занимаемся производством втулок различных типов и размеров. Начинаем с получения чертежа от заказчика. Дальше – проектирование, выбор материалов, изготовление оснастки, производство самой втулки. У нас есть как механическая обработка, так и литье под давлением. Мы можем изготавливать втулки из различных материалов, от полимеров до металлов.

Особое внимание уделяем контролю качества. Мы используем современное оборудование для контроля размеров, шероховатости поверхности, твердости. Также проводим визуальный осмотр на наличие дефектов. Наш контроль качества соответствует требованиям ISO 9001. Мы стремимся к тому, чтобы наши втулки соответствовали всем требованиям заказчика и имели длительный срок службы.

Однажды, мы делали заказ на втулки для промышленного насоса. Заказчик предоставил очень подробный чертеж, но в нем была допущена ошибка в размерах. Мы начали производство, но оказалось, что втулки не подходят к насосу. Пришлось переделывать всю оснастку. Это был дорогостоящий и трудоемкий процесс. Поэтому, всегда нужно внимательно проверять чертежи перед началом производства. И не стесняться задавать вопросы заказчику, если что-то непонятно.

Еще одна распространенная ошибка – это неправильный выбор материала. Заказчик хочет сэкономить, и выбирает самый дешевый материал. Но в итоге, втулка быстро изнашивается и требует замены. Лучше потратить немного больше денег на качественный материал, чем потом переделывать все заново.