На рынке, как и во многих других отраслях, с производителями вилок и розеток постоянно сталкиваешься. Вроде бы, что тут сложного – стандартный продукт, массовое производство. Но реальность, скажу я вам, зачастую гораздо интереснее и полна подводных камней. Часто клиенты приходят с чётким представлением о желаемом результате, а потом разочаровываются в качестве, сроках или цене. Причин может быть множество: от некачественного сырья до недостаточной квалификации персонала. Попробую поделиться тем, что накопилось за годы работы в этой сфере, основываясь на собственном опыте, а не на общих фразах.

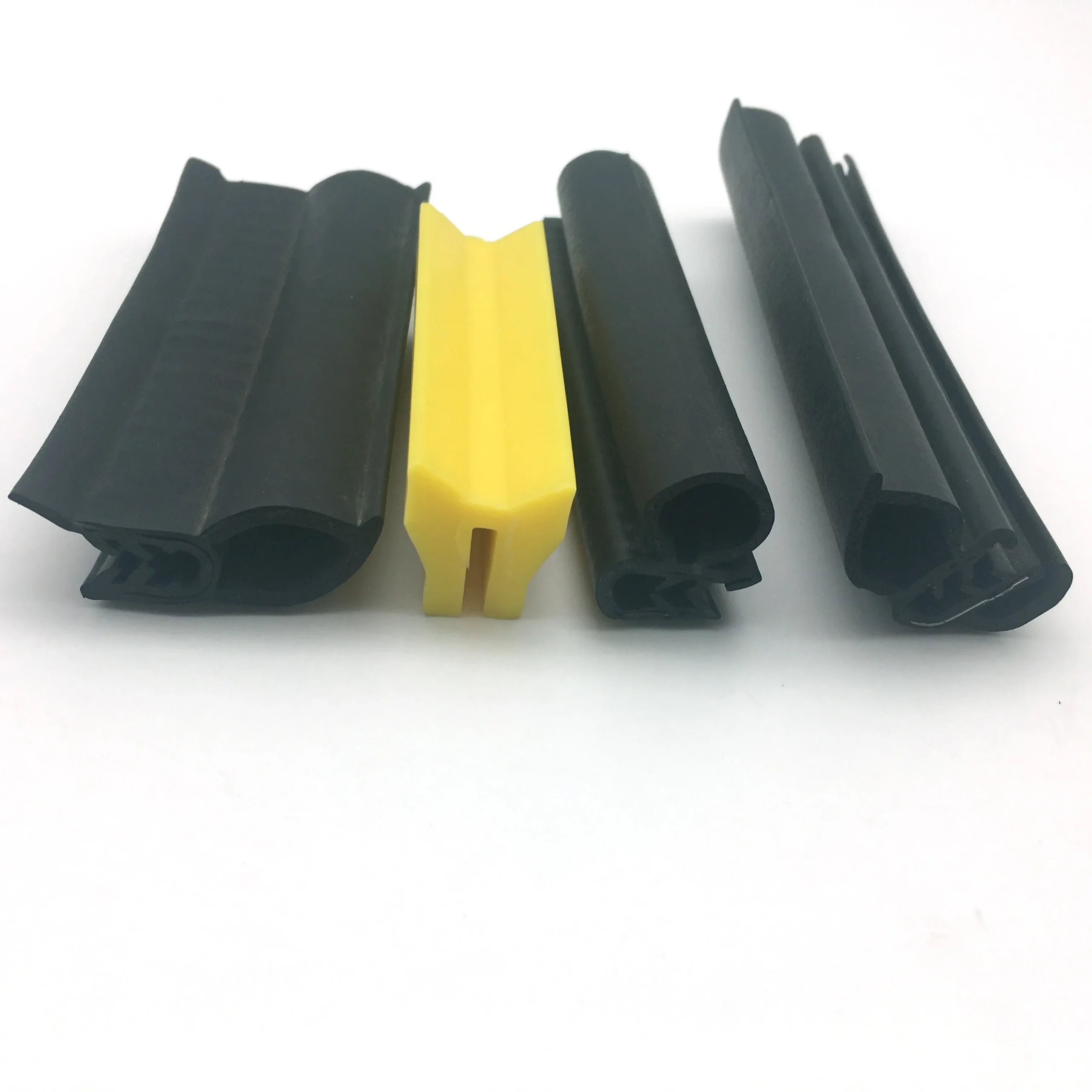

Первое, на что стоит обращать внимание – это сырье. Тут сразу возникает несколько вопросов. Например, какой полимер используется для изготовления корпуса розетки? ABS, полипропилен, или что-то другое? Каждый материал имеет свои свойства: прочность, термостойкость, устойчивость к ультрафиолету. Мы в свое время долго ломали голову над выбором полипропилена – он дешевле, но требует более тщательной обработки, иначе может трескаться при перепадах температур. Или, например, в силиконовых резиновых деталях – тут важен не только состав, но и добавки, которые влияют на эластичность и долговечность. Не стоит экономить на качественном сырье – это всегда окупится в долгосрочной перспективе.

Часто приходят заказчики, которые хотят сэкономить, указывая в техническом задании максимально дешевый вариант вилок и розеток. Я всегда предупреждаю – это почти верный способ получить брак. Потому что дешевое сырье часто означает более низкий контроль качества на всех этапах производства. Лично я предпочитаю работать с поставщиками, которые предоставляют сертификаты качества на свою продукцию. И, конечно, регулярно проверяю образцы.

Далее – технологии производства. Тут есть два основных пути: литье под давлением и экструзия. Литье под давлением – это более дорогой, но и более точный способ. Он подходит для изготовления сложных деталей с высокой точностью размеров. Экструзия – это более простой и дешевый способ, но он подходит только для изготовления простых изделий с постоянным сечением. В зависимости от сложности конструкции и объема партии, выбирается один из этих методов. Например, для изготовления корпуса розетки часто используют литье под давлением, а для изготовления шнура – экструзию.

Важно не только выбрать правильный метод, но и убедиться, что у производителя есть необходимое оборудование и квалифицированные специалисты. Я видел много случаев, когда компании заказывали продукцию у поставщиков, у которых оборудование было устаревшим, а персонал – некомпетентным. В результате получали брак, который пришлось переделывать, что увеличивало затраты и затягивало сроки. Поэтому всегда полезно посетить производственную площадку и оценить уровень организации.

И, наконец, контроль качества. Это, пожалуй, самый важный этап в производстве вилок и розеток. Нужно проверять все: от сырья до готовой продукции. Проверка может включать в себя визуальный осмотр, измерение размеров, проверку электрических характеристик. Есть специальные приборы, которые позволяют проверить изоляцию, прочность и другие параметры. Если контроль качества не проводится, то можно получить продукцию с дефектами, которая может быть опасна для жизни.

К сожалению, не все производители уделяют достаточно внимания контролю качества. Часто они считают, что это дорого и не нужно. Но это очень ошибочное мнение. Вложения в контроль качества – это инвестиции в будущее. Они позволяют избежать брака, снизить затраты и повысить удовлетворенность клиентов. Я лично придерживаюсь принципа – лучше потратить больше времени и денег на контроль качества, чем потом исправлять ошибки.

В процессе работы мы сотрудничали с разными производителями вилок и розеток. Были как хорошие, так и плохие. Один из самых запомнившихся случаев – это заказ у китайской компании, которая позиционировала себя как производителя высококачественной продукции. Вроде бы, всё было хорошо: цены конкурентные, сроки соблюдены. Но качество оказалось ужасным. По результатам испытаний выявили дефекты изоляции и ненадёжное соединение контактов. Потеряли крупного клиента и пришлось потратить много времени на поиск нового поставщика.

Этот опыт научил меня быть более внимательным при выборе поставщиков и не доверять обещаниям. Важно проверять репутацию компании, запрашивать сертификаты качества и проводить собственные испытания образцов.

Рынок производителей вилок и розеток постоянно развивается. Появляются новые технологии, материалы, требования к безопасности. Сейчас особенно актуальными становятся розетки с защитой от детей, розетки с функцией защиты от перенапряжения, розетки с USB-портами. Клиенты всё больше ценят безопасность и удобство, поэтому производителям необходимо следовать этим тенденциям.

Например, мы в последнее время рассматриваем возможность сотрудничества с компанией, которая специализируется на производстве розеток с интегрированной системой мониторинга энергопотребления. Это, безусловно, перспективное направление.

Часто клиенты, особенно начинающие, допускают ошибки при выборе производителей вилок и розеток. Например, они ориентируются только на цену, не обращая внимания на качество. Или они не требуют сертификатов качества, думая, что это лишняя трата времени. Или они не проводят собственные испытания образцов. Все это может привести к негативным последствиям.

Поэтому важно быть внимательным и осторожным при выборе поставщиков. Не стоит экономить на качестве. Не стоит игнорировать сертификаты качества. И не стоит забывать о собственных испытаниях.

Наша компания, Xiamen Neway Rubber & Plastic Products Co., Ltd., специализируется на разработке и производстве нестандартных пластиковых деталей, деталей из силиконовой резины и металлоизделий. Мы уже много лет сотрудничаем с различными отраслями промышленности и накопили большой опыт в этой сфере. Наш сайт: https://www.newayco.ru. Мы готовы предложить вам качественные вилки и розетки по конкурентным ценам.